Die betriebliche Effizienz und Sicherheit jeder Materialtransportflotte hängt maßgeblich von der Qualität und dem rechtzeitigen Austausch derselben ab Ersatzteile für Gabelstapler . Ein Gabelstapler ist eine komplexe Maschine, und die anspruchsvollen Umgebungen, in denen er eingesetzt wird, bedeuten, dass verschiedene Komponenten, von einfachen Filtern bis hin zu komplizierten Hydrauliksystemen, ständigem Verschleiß und Belastungen ausgesetzt sind. Das Ignorieren von Verschleißerscheinungen oder die Entscheidung für minderwertige Teile kann zu katastrophalen Ausfallzeiten, teuren Reparaturen und erheblichen Sicherheitsrisiken führen. Dieser Leitfaden soll Flottenmanagern, Wartungsexperten und Beschaffungsspezialisten einen professionellen, detaillierten Überblick über Best Practices für die Beschaffung, Auswahl und Wartung hochwertiger Ersatzteile bieten, um letztendlich den Lebenszyklus und die Leistung ihrer Gabelstapler zu maximieren. Wir befassen uns mit spezifischen Verschleißkomponenten und Systemfehlern, um umsetzbare, fachkundige Ratschläge zu geben, die über grundlegende Wartungspläne hinausgehen.

Bewältigung der Komplexität der Ersatzteilbeschaffung für Gabelstapler

Die Beschaffung der richtigen Ersatzteile für Gabelstapler ist oft ein Kompromiss zwischen Kosten, Verfügbarkeit und Qualität. Flottenmanager müssen in der Lage sein, diese Faktoren zu bewerten, um sicherzustellen, dass kurzfristige Einsparungen nicht zu langfristigen betrieblichen Problemen führen. Für die Aufrechterhaltung einer zuverlässigen Flotte ist es von entscheidender Bedeutung, die Unterschiede zwischen den Teiletypen und die Auswirkungen der Auswahl eines Teiltyps zu verstehen. Die Kaufentscheidung wirkt sich direkt auf die Sicherheitskonformität, die Garantiegültigkeit und die Gesamtbetriebskosten der Maschine aus. Zu einer professionellen Beschaffung gehört die sorgfältige Erstellung von Querverweisen, das Verständnis des spezifischen Aufbaus der Maschine und die Prognose des zukünftigen Teilebedarfs auf der Grundlage der Betriebsstunden und der Umgebung.

OEM vs. Aftermarket: Ein kritischer Blick auf die Auswahl von Gabelstaplerkomponenten

Die Debatte zwischen OEM-Teilen (Original Equipment Manufacturer) und Aftermarket-Alternativen ist in der Materialtransportbranche unaufhörlich. OEM-Teile werden von oder für das Originalunternehmen hergestellt und garantieren eine perfekte Passform und Materialspezifikation, die dem Originaldesign entspricht, oft mit einer zuverlässigen Garantie. Diese Präzision ist für kritische, hochbeanspruchte Bauteile unerlässlich. Allerdings sind ihre Kosten in der Regel höher und die Verfügbarkeit kann sich manchmal verzögern. Aftermarket-Teile hingegen werden von Drittherstellern produziert. Obwohl sie oft eine erhebliche Kosteneinsparung mit sich bringen, können ihre Qualität und die Einhaltung der Originalspezifikationen stark variieren. Ein professioneller Ansatz erfordert eine differenzierte Auswahl. Bei sicherheitskritischen Komponenten wie Lenkgestängen oder Hydraulikzylindern sollte man sich für OEM entscheiden und bei unkritischen, stark verschleißenden Teilen wie Filtern oder bestimmten Dichtungen möglicherweise hochwertige, seriöse Aftermarket-Optionen in Betracht ziehen, sofern eine gründliche Prüfung durchgeführt wird. Diese strategische Auswahl gewährleistet sowohl die betriebliche Integrität als auch das Kostenmanagement.

- OEM-Vorteile: Garantierte Passform, Leistung auf Werksniveau, hervorragende Materialqualität, oft abgesichert durch eine umfassende Garantie.

- Vorteile des Aftermarkets: Niedrigerer Einkaufspreis, größere Auswahl an Lieferanten, potenziell schnellere Verfügbarkeit für gängige Teile.

- Auswahlstrategie: Sicherheit und Systemintegrität priorisieren; Verwenden Sie OEM für Trag- und Steuerungssysteme. Erwägen Sie einen hochwertigen Ersatzteilmarkt für Verbrauchsmaterialien.

- Risikominderung: Überprüfen Sie vor der Beschaffung immer die Qualitätszertifizierungen und Rückgaberichtlinien der Aftermarket-Lieferanten.

Bei Bremsbacken beispielsweise kommt es für die Sicherheit auf die Materialzusammensetzung und die Verbindungsfestigkeit an.

| Komponentenattribut | OEM-Bremsbacken für Gabelstapler | Aftermarket-Bremsbacken für Gabelstapler |

| Konsistenz des Reibmaterials | Hoch, entspricht genauen Herstellerspezifikationen. | Variabel, kann von ausgezeichnet bis schlecht reichen. |

| Haltbarkeit und Lebensdauer | Maximale Langlebigkeit, ausgelegt für einen bestimmten Arbeitszyklus. | Häufig verkürzte Lebensdauer, was zu häufigerem Austausch führt. |

| Garantieabdeckung | Typischerweise im Lieferumfang enthalten und robust. | Variiert erheblich; oft minimal oder nicht vorhanden. |

Die versteckten Kosten minderwertiger Teile: Warum Langlebigkeit wichtig ist

Die unmittelbaren Einsparungen, die billige, minderwertige Ersatzteile für Gabelstapler bieten, werden fast immer durch versteckte, langfristige Kosten ausgeglichen. Ein minderwertiges Teil fällt vorzeitig aus, was eine weitere Runde von Wartungs- und Beschaffungsarbeiten und, was kritisch ist, ungeplante Ausfallzeiten auslöst. Bei Komponenten innerhalb eines komplexen Systems, wie etwa einer Getriebedichtung oder einer Pumpendichtung, kann ein einzelner Fehler zu kaskadierenden Schäden an der gesamten Baugruppe führen. Dies erfordert den Austausch wichtiger, teurer Komponenten, die durch die Verwendung des richtigen, hochwertigen Teils hätten eingespart werden können. Darüber hinaus können schlecht passende oder minderwertige Teile die Leistung der Maschine beeinträchtigen, was zu einem höheren Kraftstoff-/Energieverbrauch und einer verringerten Hubkapazität führt, was sich auf die Gesamtproduktivität der Flotte auswirkt. Flottenmanager müssen die Gesamtbetriebskosten (TCO) für Teile berechnen und dabei Zuverlässigkeit und Langlebigkeit über den ursprünglichen Kaufpreis stellen, um einen schlanken und effizienten Betrieb aufrechtzuerhalten. Dazu gehört die Berücksichtigung von Arbeitszeit für Nacharbeiten und Produktivitätsverlusten aufgrund von Betriebsunterbrechungen.

- Ausfallkosten: Ungeplante Ausfälle legen den Betrieb direkt lahm und verursachen erhebliche Kosten in Form von Produktivitätsverlusten und verschobenen Arbeiten.

- Kaskadierender Schaden: Ein billiger Dichtungsschaden kann zu einer Verunreinigung interner Komponenten führen, was eine vollständige Erneuerung von Getrieben oder Motoren erforderlich macht.

- Erhöhter Arbeitsaufwand: Häufige Teileausfälle führen dazu, dass mehr Stunden für wiederkehrende Reparaturen aufgewendet werden als für vorbeugende Wartung.

- Sicherheitsrisiko: Minderwertige Brems- oder Lenkkomponenten stellen eine unmittelbare und ernsthafte Gefahr für Bediener und Lagerpersonal dar.

Erfahren Sie mehr über häufige Ausfälle von Gabelstaplersystemen und Ersatzteillösungen

Das Verständnis der spezifischen Fehlermodi verschiedener Gabelstaplersysteme ermöglicht eine gezielte vorbeugende Wartung und die präzise Beschaffung der richtigen Gabelstapler-Ersatzteile. Systemausfälle treten selten sofort auf; Ihnen gehen in der Regel subtile Symptome voraus, die, wenn sie frühzeitig erkannt und behandelt werden, erhebliche Reparaturkosten einsparen können. Professionelle Wartungsteams konzentrieren sich auf die Prognose der Komponentenlebensdauer und nutzen Betriebsbedingungen und Betriebsstundenzähler, um Verschleiß vorherzusehen und den Austausch proaktiv zu planen. Dieser proaktive Ansatz ist besonders wichtig für Systeme wie Elektromotoren und Hydraulik, die für die Hauptfunktionen des Gabelstaplers unerlässlich sind. Die Beherrschung der Diagnose dieser komplexen Systeme ist ein Markenzeichen eines erfahrenen Wartungsfachmanns.

Anleitung zum Beherrschen der Wartung von Motorbürsten für Elektrostapler

Elektrische Gabelstapler sind stark auf ihre Gleich- oder Wechselstrom-Antriebsmotoren angewiesen, und bei Gleichstrommotoren ist der Austausch der Kohlebürsten für elektrische Gabelstaplermotoren eine grundlegende, aber oft übersehene Wartungsaufgabe. Die Bürsten leiten Elektrizität zwischen den stationären und rotierenden Teilen des Motors und mit der Zeit verschleißen sie durch Reibung. Wenn die Bürsten über die empfohlene Abnutzungsgrenze hinaus verschleißen, kann dies zu schweren Schäden am Kommutator oder den Schleifringen führen und einen einfachen, kostengünstigen Austausch zu einer kostspieligen Motorüberholung machen. Die regelmäßige Überprüfung der Bürstenlänge und der Federspannung ist entscheidend für die Aufrechterhaltung einer effizienten Stromübertragung, die sich direkt auf die Geschwindigkeit und das Drehmoment des Staplers auswirkt. Eine abgenutzte Bürste kann zu Funkenbildung, Überhitzung und unregelmäßiger Leistung führen, was sich negativ auf die Gesundheit des Motors und die Ladeeffizienz der Batterie auswirkt. Für eine optimale Leitfähigkeit und Lebensdauer ist die richtige Auswahl der Ersatzbürsten und die Sicherstellung, dass sie die richtige Kohlenstoffqualität für die Motorspezifikationen haben, von entscheidender Bedeutung.

- Inspektionsintervall: Überprüfen Sie die Bürsten alle 250–500 Betriebsstunden, je nach Einschaltdauer und Herstellerempfehlung.

- Kritische Grenze: Ersetzen Sie die Bürsten, bevor sie die vom Hersteller angegebene Mindestlänge erreichen, um eine Beschädigung des Kommutators zu verhindern.

- Installationstipp: Stellen Sie sicher, dass die neue Bürste frei in der Halterung gleitet und der Federdruck für einen dauerhaften Kontakt ausreichend ist.

- Nach dem Austausch: Überwachen Sie unmittelbar nach dem Austausch die Temperatur und Leistung des Motors, um den ordnungsgemäßen Sitz zu bestätigen.

Das Erkennen der Frühwarnzeichen übermäßigen Bürstenverschleißes kann eine umfassende Wartung des Motors verhindern.

| Symptom | Grundlegendes Problem | Empfohlene Aktion |

| Sichtbare übermäßige Funkenbildung (Lichtbogenbildung) am Kommutator. | Zu kurze Bürsten abgenutzt oder falsche Federspannung. | Sofortige Inspektion und Austausch der Bürsten; Kommutatoroberfläche prüfen. |

| Drehmomentverlust oder reduzierte Höchstgeschwindigkeit. | Schlechte Stromübertragung aufgrund abgenutzter oder festsitzender Bürsten. | Überprüfen Sie die Bürstenlänge und sorgen Sie für freie Bewegung im Bürstenhalter. |

| Überhitzung des Motorgehäuses. | Übermäßiger Widerstand durch schlechten Bürstenkontakt oder Lichtbogenbildung. | Bürsten ersetzen; Überprüfen Sie die Anker- und Feldwicklungen. |

Häufige Ursachen für den Ausfall von Gabelstapler-Hydraulikpumpen diagnostizieren und verhindern

Das Hydrauliksystem ist das Kraftwerk des Gabelstaplers und für das Heben, Neigen und Lenken verantwortlich. Die Hydraulikpumpe ist das Herzstück, und für die Minimierung von Ausfallzeiten ist es von größter Bedeutung, die häufigsten Gründe für den Ausfall der Gabelstapler-Hydraulikpumpe zu verstehen. Die überwiegende Mehrheit der Pumpenausfälle ist auf eine Flüssigkeitsverunreinigung zurückzuführen, die durch äußeres Eindringen von Schmutz durch verschlissene Dichtungen oder durch innere Verunreinigung durch Komponentenverschleiß (Metallspäne) verursacht werden kann. Kontaminierte Flüssigkeit wirkt als Schleifmittel und verschleißt schnell die Innenzahnräder, Flügel oder Kolben der Pumpe. Eine weitere wichtige Ursache ist Kavitation, die auftritt, wenn Luft in die Pumpe eindringt, was häufig auf niedrige Flüssigkeitsstände oder Undichtigkeiten in der Saugleitung zurückzuführen ist. Durch Kavitation entstehen schädliche Dampfblasen, die im Inneren der Pumpe implodieren und Metalloberflächen erodieren. Um die Lebensdauer dieses teuren Gabelstapler-Ersatzteils zu maximieren, sind eine sorgfältige Sauberkeit der Flüssigkeiten (unter Verwendung der richtigen Filter und des richtigen Austauschplans) und die sofortige Aufmerksamkeit auf äußere Lecks unabdingbare professionelle Wartungsanforderungen.

- Verschmutzung: Verwenden Sie hochwertige, vom Hersteller angegebene Hydraulikflüssigkeit und tauschen Sie die Filter regelmäßig aus.

- Kavitation: Überprüfen Sie regelmäßig den Füllstand des Flüssigkeitsbehälters und prüfen Sie alle Saugleitungen auf Luftlecks.

- Überhitzung: Stellen Sie sicher, dass der Hydraulikflüssigkeitskühler sauber und funktionsfähig ist, um einen Flüssigkeitsverlust zu verhindern.

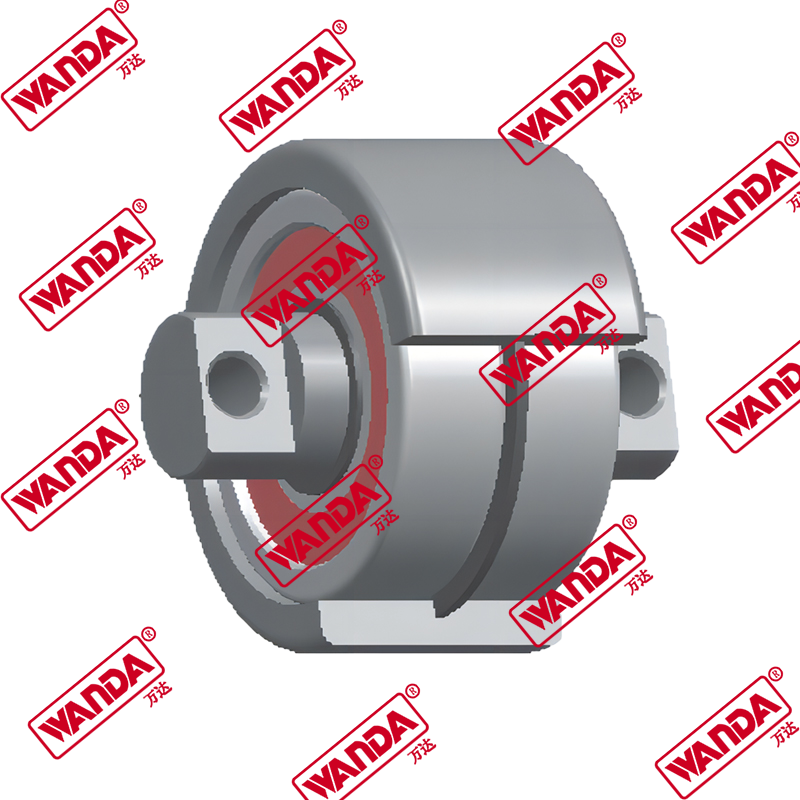

- Ausrichtung: Stellen Sie bei extern montierten Pumpen sicher, dass die Ausrichtung der Antriebskupplung korrekt ist, um Lagerbelastungen vorzubeugen.

Eine professionelle Diagnose kann die genaue Ursache eines Hydraulikpumpenproblems ermitteln und die richtige Reparatur einleiten.

| Fehlerursache | Symptom | Professionelle Lösung |

| Flüssigkeitsverunreinigung (Partikel) | Lautes Schleifgeräusch; unregelmäßige oder langsame Funktion. | Pumpe austauschen; Spülen Sie das gesamte Hydrauliksystem und ersetzen Sie alle Filter. |

| Kavitation (Lufteintritt) | Die Pumpeinheit ist extrem laut (Klappern/Vibrieren). | Leck in der Saugleitung lokalisieren und abdichten; Flüssigkeit auffüllen oder ersetzen. |

| Dichtungsfehler | Externe Leckage oder interner Bypass (Druckverlust). | Defekte Dichtungen ersetzen; Überprüfen Sie die Flüssigkeit auf Emulgierung oder Kreuzkontamination. |

Proaktive Wartungsstrategien für wichtige Verschleißteile

Durch ein effektives Flottenmanagement verlagert sich der Schwerpunkt von reaktiven Reparaturen hin zu proaktiver Wartung, insbesondere bei stark verschleißenden Gabelstapler-Ersatzteilen. Komponenten wie Bremsen, Mastrollen und Startermagnete sind für Sicherheit und Betrieb von entscheidender Bedeutung und weisen je nach Nutzung vorhersehbare Ausfallkurven auf. Durch die Einhaltung eines strengen Inspektionsplans und den Austausch von Teilen basierend auf dem Zustand und nicht auf Fehlern können Unternehmen ungeplante Serviceereignisse drastisch reduzieren. In diesem Abschnitt werden die Langlebigkeits- und Auswahlaspekte dieser wichtigen Verschleißteile untersucht und professionelle Ratschläge zur Zustandsüberwachung und zum Zeitpunkt des Austauschs gegeben. Der Einsatz einer zustandsbasierten Überwachung, wie z. B. die Messung der Dicke des Reibmaterials oder des Rollenspiels, ist ein weitaus besserer Ansatz, als einfach darauf zu warten, dass eine Komponente mitten in der Schicht ausfällt. Diese Strategie erfordert geschulte Techniker und einen zuverlässigen Bestand an hochwertigen Ersatzteilen für Gabelstapler.

Bewertung der Haltbarkeit: Vergleich der Haltbarkeit von OEM- und Aftermarket-Bremsbacken für Gabelstapler

Sicherheit und Bremskraft sind nicht verhandelbar, weshalb der Vergleich der Haltbarkeit der OEM- und Aftermarket-Bremsbacken für Gabelstapler eine wichtige Entscheidung ist. Wie bereits erwähnt, ist die Qualität des Reibmaterials und seines Bindemittels der wichtigste Faktor für die Lebensdauer und Leistung der Bremsbacken. OEM-Schuhe werden aus streng getesteten Materialien hergestellt, um den hohen Temperaturen und Drücken sich wiederholender Bremszyklen von Gabelstaplern standzuhalten, und bieten eine vorhersehbare, längere Lebensdauer und einen konstanten Reibungskoeffizienten während des gesamten Verschleißes. Aftermarket-Optionen sind zwar günstiger, verwenden aber häufig weniger robuste Materialien, die sich schneller abnutzen oder die Reibungskonstanz nicht aufrechterhalten, insbesondere bei hoher Belastung oder in feuchten Bedingungen. Auch wenn die anfängliche Kosteneinsparung bei Aftermarket-Schuhen verlockend erscheinen mag, macht die notwendige Erhöhung der Austauschhäufigkeit in Verbindung mit den Arbeitskosten für jeden Austausch die OEM-Option auf lange Sicht oft zur wirtschaftlicheren und sicherlich sichereren Wahl. Eine professionelle Beschaffung erfordert eine umfassende Betrachtung der Lebenszykluskosten, nicht nur der Stückkosten.

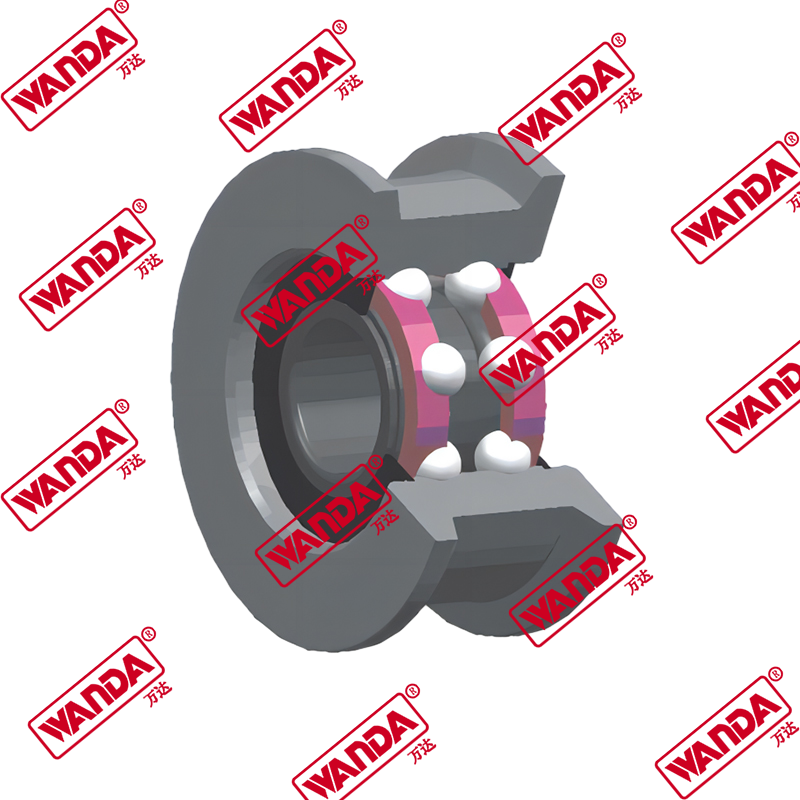

Wann muss gewartet werden: Wie oft müssen die Lager und Rollen des Gabelstaplermasts ausgetauscht werden?

Das Mastsystem trägt die Last und ermöglicht die vertikale Bewegung der Gabeln, weshalb seine Komponenten für den sicheren Betrieb unerlässlich sind. Zu wissen, wie oft die Lager und Rollen des Gabelstaplermasts ausgetauscht werden müssen, ist ein wichtiger Aspekt der Mastwartung, obwohl es sich dabei selten um einen festen Zeitintervall handelt; es ist typischerweise bedingungsbasiert. Mastlager und -rollen sollten bei jeder planmäßigen vorbeugenden Wartung (PM) auf Anzeichen von flachen Stellen, übermäßigem seitlichen oder vertikalen Spiel (Durchhang) und beschädigten Dichtungen überprüft werden. Übermäßiges Spiel weist auf verschlissene Lager hin, die die Stabilität des Masts beeinträchtigen und zu Lastinstabilität und möglicherweise zum Herabfallen der Last führen können. Die Betriebsumgebung hat großen Einfluss auf ihre Lebensdauer – staubige und abrasive Bedingungen beschleunigen den Verschleiß. Anstelle eines kalendarischen Zeitplans kommt es bei der professionellen Wartung auf eine präzise Messung des Freispiels und eine sorgfältige Sichtprüfung an. Jede Rolle, die festsitzt, übermäßige Geräusche oder physische Schäden aufweist, sollte sofort ausgetauscht werden. Generell wird empfohlen, Rollen und Lager paarweise oder satzweise auszutauschen, um eine gleichmäßige Lastverteilung zu gewährleisten und ungleichmäßigen Verschleiß an den Mastkanälen zu verhindern.

- Inspektionsschwerpunkt: Überprüfen Sie die Bewegung der Mastkanäle von Seite zu Seite (seitlich) und von vorne nach hinten (Ferse-Zehe).

- Schmierung: Befolgen Sie die spezifischen Schmierungsempfehlungen des Herstellers; Die Verwendung des falschen Fetts kann mehr Schmutz anziehen.

- Verschleißzeichen: Ein „Klopfen“ oder spürbares Zittern beim Heben oder Senken ist ein kritischer Hinweis auf übermäßiges Rollenspiel.

- Austauschgruppierung: Ersetzen Sie immer alle zugehörigen Rollen/Lager auf einer Stufe des Mastes, um eine gleichmäßige Belastung aufrechtzuerhalten.

Eine strukturierte Inspektionscheckliste stellt sicher, dass alle kritischen Bereiche der Mastbaugruppe bewertet werden.

| Inspektionsbereich | Kritisches Zustandszeichen | Auswirkungen von Vernachlässigung |

| Rollenoberfläche | Flache Stellen, Lochfraß oder sichtbare Metallermüdung. | Erhöhte Reibung; vorzeitiger Verschleiß der Mastschienen. |

| Lagerdichtungen | Gebrochene, fehlende oder extrudierte Dichtungen. | Verlust der Schmierung und Eindringen von abrasivem Staub/Wasser. |

| Seitliches/vertikales Spiel | Bewegung außerhalb der Herstellerspezifikation (Slop). | Lastinstabilität; Es besteht die Gefahr, dass sich der Mast verklemmt oder die Struktur versagt. |

Fehlerbehebung bei elektrischen Problemen: Behebung von Problemen mit dem Gabelstapler-Startermagnetventil

Der Anlassermagnet ist eine relativ kostengünstige, aber wichtige Komponente, die als Hochstromrelais fungiert und die Batterie mit dem Anlasser verbindet. Zu wissen, wie man grundlegende Fehler bei Problemen mit dem Anlassermagnetventil eines Gabelstaplers behebt, ist eine wertvolle Fähigkeit, um anfängliche elektrische Ausfallzeiten zu minimieren. Zu den häufigsten Magnetfehlern gehören ein Durchbrennen der internen Spule, Lochfraß an den internen Kontakten oder Korrosion an den externen Anschlüssen, die alle verhindern, dass der Magnet den Stromkreis schließt und den Anlasser einschaltet. Wenn der Bediener den Schlüssel dreht und nur ein einzelnes, lautes „Klicken“ hört, deutet dies häufig darauf hin, dass die Magnetspule einrastet, die internen Kontakte jedoch korrodiert oder beschädigt sind und nicht den erforderlichen hohen Strom zum Anlasser leiten können. Eine professionelle Fehlerbehebungssequenz umfasst die Überprüfung der Batteriespannung (das häufigste Problem), dann die Verfolgung des Steuerstromkreises zum Magnetventil und schließlich die Überprüfung des Hochstrompfads. Ersatz dieses spezifischen Ersatzteil für Gabelstapler ist in der Regel unkompliziert, aber eine ordnungsgemäße Reinigung und Befestigung der Klemmen ist unerlässlich, um künftige Ausfälle aufgrund von Widerstand und Hitze zu verhindern.

FAQ (häufig gestellte Fragen)

Was ist der wichtigste Faktor bei der Auswahl von Ersatzteilen für Gabelstapler?

Der wichtigste Faktor bei der Auswahl von Ersatzteilen für Gabelstapler ist die Sicherstellung der Genauigkeit und Kompatibilität der Spezifikationen. Dies geht über die bloße Abstimmung von Marke und Modell hinaus. Dabei wird die Teilenummer mit der spezifischen Seriennummer oder Produktidentifikationsnummer (PIN) des Gabelstaplers verglichen, insbesondere bei internen Komponenten wie Motor, Getriebe oder Teilen des Hydrauliksystems. Unterschiedliche Produktionsjahre oder -regionen können geringfügige Abweichungen bei identisch erscheinenden Komponenten aufweisen. Ein professioneller Teilemanager muss das Teilehandbuch des Herstellers konsultieren, die genauen Spezifikationen (z. B. Flüssigkeitskapazität, Druckstufe, Materialqualität) mit Querverweisen vergleichen und bei allen Teilen, die sicherheitskritisch oder integraler Bestandteil eines wichtigen Systems sind, der Qualität Vorrang vor den Kosten einräumen. Der Einbau eines falschen Teils, selbst wenn es physisch passt, kann zu einem sofortigen Systemausfall, zum Erlöschen von Garantien und möglicherweise zur Beeinträchtigung der betrieblichen Sicherheitsstandards der Maschine führen.

Wie wirkt sich die vorbeugende Wartung des elektrischen Systems auf die Gesamtlebensdauer des Gabelstaplers aus?

Die vorbeugende Wartung (PM) des elektrischen Systems – einschließlich Batterien, Kabeln, Anlassern und der Anleitung zum Austausch der Bürsten des Elektrostaplermotors – wirkt sich erheblich auf die Gesamtlebensdauer und die Betriebseffizienz des Gabelstaplers aus. Bei Lkw mit Verbrennungsmotor (IC) gewährleistet ein robustes elektrisches System ein zuverlässiges Starten und verhindert eine übermäßige Belastung des Anlassers und der Batterie. Bei Elektro-Lkw ist PM noch wichtiger; Die ordnungsgemäße Batteriewartung (Ladezyklen, Bewässerung, Reinigung der Anschlüsse) ist der wichtigste Faktor für die Gesamtlebensdauer des Lkw, da der Batteriesatz die teuerste Einzelkomponente ist. Regelmäßige Überprüfung der Kabelbäume auf Scheuerstellen, Reinigen von Hochstromanschlüssen zur Reduzierung von Widerstand und Hitze sowie rechtzeitige Aufmerksamkeit für Komponenten wie Probleme mit dem Anlassermagnetventil des Gabelstaplers verhindern kaskadierende Ausfälle. Durch die Reduzierung des Widerstands und die Sicherstellung einer optimalen Leistungsübertragung maximiert elektrische PM die Komponenteneffizienz, reduziert die thermische Belastung und verlängert dadurch die Nutzungsdauer großer, teurer Baugruppen.

Ist es immer notwendig, eine komplette Baugruppe auszutauschen, wenn nur ein kleines Bauteil ausfällt?

Nein, es ist nicht immer notwendig, eine komplette Baugruppe auszutauschen, wenn nur eine kleine Komponente ausfällt, aber die Entscheidung erfordert eine professionelle Kosten-Nutzen-Analyse von Reparatur versus Ersatz (R&R). Bei unkritischen Unterbaugruppen ist der Austausch eines einzelnen kleinen Gabelstaplerersatzteils (z. B. einer Dichtung, eines Lagers oder einer Sicherung) oft die wirtschaftlichste Wahl. Bei komplexen oder stark beanspruchten Baugruppen – wie etwa Hydraulikzylindern, Getrieben oder Antriebsachsen – übersteigen die Arbeitskosten für die vollständige Demontage, den Einbau des Kleinteils, den erneuten Zusammenbau und die Prüfung jedoch oft die Kosten einer werksüberholten oder neuen Ersatzbaugruppe, für die in der Regel eine neue Garantie gilt. Wenn ein Ausfall auf Verschmutzung oder Verschleiß zurückzuführen ist (z. B. interner Schaden aufgrund häufiger Ursachen für den Ausfall einer Gabelstapler-Hydraulikpumpe), bleibt beim Austausch nur des kleinen Teils häufig die zugrunde liegende Ursache oder der latente Schaden unberücksichtigt, was dazu führt, dass der Ausfall schnell erneut auftritt. Fachleute priorisieren Baugruppen, wenn der Ausfall einer kleinen Komponente wahrscheinlich einen systemischen Schaden verursacht hat oder wenn die R&R-Arbeitskosten unverhältnismäßig hoch sind.