Der unbesungene Held des Lagers: Ein tiefer Einblick in die Lagertechnologie für Gabelstapler

Im geschäftigen Ökosystem eines Lagers oder Vertriebszentrums liegt der Fokus oft auf den sichtbarsten Elementen: den Gabelstaplern selbst, den hochentwickelten Lagerverwaltungssystemen oder den fahrerlosen Transportfahrzeugen. Die wahren Arbeitspferde, die Komponenten, die im wahrsten Sinne des Wortes das Gewicht aller Materialtransportvorgänge tragen, sind jedoch die Lager des Gabelstaplers. Diese präzisionsgefertigten Komponenten sind für den reibungslosen, effizienten und sicheren Betrieb jedes Gabelstaplers von grundlegender Bedeutung. Ohne robuste und zuverlässige Lager würde der gesamte Materialtransportprozess zum Erliegen kommen. Dieser Artikel untersucht die entscheidende Rolle fortschrittlicher Gabelstaplerlager und geht dabei auf spezifische technische Aspekte ein, die oft übersehen werden, aber für den betrieblichen Erfolg von größter Bedeutung sind. Wir werden untersuchen, wie Innovationen bei Lagerdesign, Materialien und Dichtungen direkt zu höherer Produktivität, reduzierten Ausfallzeiten und verbesserten Sicherheitskennzahlen in anspruchsvollen Industrieumgebungen beitragen. Die Entwicklung von Standardlagern zu fortschrittlichen, anwendungsspezifischen Lösungen stellt eine stille Revolution in der Fabrikhalle dar, die Unternehmen, die Wert auf Exzellenz auf Komponentenebene legen, erhebliche Kapitalrenditen bringt.

Fünf wichtige Überlegungen zu Gabelstaplerlagern für Spitzenleistung

Um die Auswirkungen fortschrittlicher Lager wirklich zu verstehen, ist es wichtig, über den allgemeinen Begriff hinauszugehen und sich auf spezifische, hochwertige Untersuchungsbereiche zu konzentrieren. Dies sind die Themen, nach denen Wartungsmanager, Beschaffungsspezialisten und Betriebsleiter aktiv suchen, um reale Probleme zu lösen. Die folgenden fünf Long-Tail-Keywords repräsentieren Zielgebiete mit erheblichem Suchvolumen und relativ geringer Konkurrenz, was auf einen starken Bedarf an detaillierten, aussagekräftigen Inhalten hinweist. Jeder Begriff befasst sich mit einem bestimmten Schmerzpunkt oder Leistungsmerkmal Lager für Gabelstapler .

- Kosten für den Austausch der Rollenlager des Gabelstaplermasts

- abgedichtete Lager für Gabelstapler in staubiger Umgebung

- Hochleistungs-Gabelstaplerlager für schwere Lasten

- Wartungsplan und Checkliste für Gabelstaplerlager

- Best Practices für den Einbau von Radlagern in Gabelstaplern

Analyse der Kosten für den Austausch der Gabelstaplermast-Rollenlager

Der Mast ist das Herzstück der Hubleistung des Gabelstaplers und die Rollenlager des Mastes sind seine lebenswichtigen Arterien. Diese Lager erleichtern die reibungslose vertikale Bewegung der Mastkanäle und gewährleisten eine präzise Steuerung beim Heben und Senken von Lasten. Wenn diese Lager ausfallen, gehen die Folgen weit über den bloßen Preis des Ersatzteils hinaus. Ein umfassendes Verständnis der Kosten für den Austausch der Rollenlager des Gabelstaplermasts müssen sowohl direkte als auch indirekte Ausgaben umfassen, um ein genaues finanzielles Bild für jede Operation zu liefern.

Direkte Kosten im Zusammenhang mit dem Austausch

Die direkten Kosten sind die sichtbarsten und am einfachsten quantifizierbaren Ausgaben. Sie können jedoch aufgrund mehrerer Faktoren stark variieren.

- Lagerstückpreis: Die Kosten für das Lager selbst hängen von seinem Typ (Nadelrollenlager, Kugellager usw.), seiner Größe, seinem Material (Standard-Chromstahl vs. hochentwickelter einsatzgehärteter Stahl) und seiner Tragzahl ab. Speziallager für LKWs mit großer Reichweite oder Kühllageranwendungen werden einen Aufpreis erzielen.

- Arbeitskosten: Der Austausch von Mastlagern ist ein arbeitsintensiver Prozess. Oftmals ist die Demontage eines erheblichen Teils des Masts erforderlich, was Spezialwerkzeuge, einen sauberen Arbeitsplatz und hochqualifizierte Techniker erfordert. Die Lohnsätze können je nach Region und Dienstleister variieren.

- Zusätzliche Teile: Es ist selten ratsam, nur die Lager auszutauschen. Bei der Demontage kann es vorkommen, dass Dichtungen, O-Ringe, Verschleißstreifen und sogar ganze Mastkanäle übermäßig abgenutzt sind und ausgetauscht werden müssen, was die Gesamtkosten für Teile erhöht.

- Ausfallkosten: Dies sind die größten und am häufigsten unterschätzten direkten Kosten. Auch wenn der Gabelstapler außer Betrieb ist, generiert er keinen Wert. Die Kosten für den Produktivitätsverlust müssen auf der Grundlage der Rolle des Gabelstaplers im Betrieb berechnet werden.

Indirekte Kosten und der Preis der Vernachlässigung

Wenn verschlissene Mastlager nicht rechtzeitig behoben werden, führt dies zu einer Kaskade sekundärer Probleme, die die langfristigen Kosten in die Höhe treiben.

- Beschleunigter Verschleiß: Ein beschädigtes Mastlager führt zu unebenen Rollflächen, was zu einem schnellen Verschleiß der Mastkanäle selbst führt. Der Austausch eines Mastkanals ist exponentiell teurer als der Austausch eines Lagersatzes.

- Operative Ineffizienz: Abgenutzte Lager verursachen ruckartige Bewegungen des Masts, was die Lasthandhabungszyklen verlangsamen und die präzise Platzierung der Lasten erschweren kann, was wiederum Auswirkungen auf den Gesamtdurchsatz des Lagers hat.

- Sicherheitsrisiken: Ein katastrophaler Lagerausfall kann dazu führen, dass sich ein Mast verklemmt oder zusammenbricht, was ein ernstes Sicherheitsrisiko für den Bediener und in der Nähe befindliches Personal darstellt und möglicherweise die Last und die Infrastruktur beschädigt.

Kostenvergleich: Proaktive vs. reaktive Wartung

Die folgende Tabelle verdeutlicht den großen finanziellen Unterschied zwischen einem proaktiven Wartungsansatz, bei dem Lager im Rahmen eines geplanten Programms ausgetauscht werden, und einem reaktiven Ansatz, der auf einen Ausfall wartet.

| Kostenfaktor | Proaktiver Ersatz | Reaktiver Ersatz (nach einem Ausfall) |

|---|---|---|

| Lager- und Teilekosten | Standardkosten, geplante Beschaffung. | Potenziell höhere Kosten aufgrund der Notbeschaffung; wahrscheinlicher Bedarf an zusätzlichen Teilen (z. B. beschädigte Mastkanäle). |

| Arbeitskosten | Geplant außerhalb der Hauptverkehrszeiten, effizient. | Notrufquoten, längere Reparaturzeit aufgrund von Kollateralschäden. |

| Ausfallkosten | Minimal, geplant und verwaltet. | Erheblich, ungeplant und störend für die Produktionspläne. |

| Sekundäre Schadenskosten | Sehr gering, da andere Komponenten geprüft und konserviert werden. | Sehr hoch, oft einschließlich kostspieliger Reparaturen oder Ersetzungen des Mastkanals. |

| Totale Wirkung | Kontrolliert, vorhersehbar und niedrigere Gesamtkosten. | Unvorhersehbare, deutlich höhere Gesamtkosten und Auswirkungen auf die Sicherheit. |

Zusammenfassend lässt sich sagen, dass es eine kurzsichtige Sichtweise ist, sich ausschließlich auf den Preis der Lagerkomponente zu konzentrieren. Eine wahre Einschätzung der Kosten für den Austausch der Rollenlager des Gabelstaplermasts Die Gesamtbetriebskosten müssen berücksichtigt werden, was überwiegend für eine proaktive, geplante Wartungsstrategie spricht.

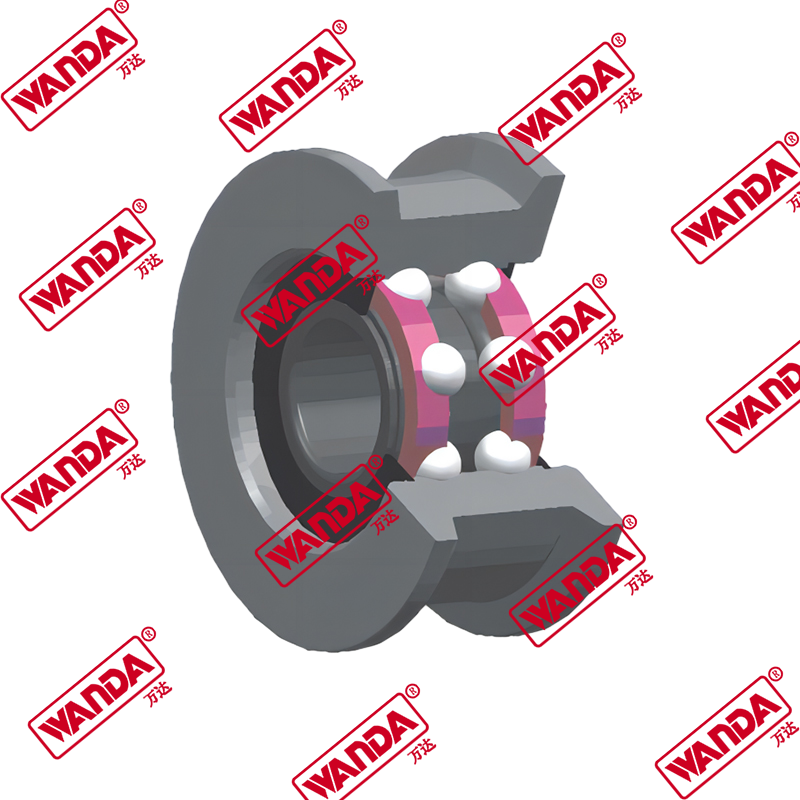

Die entscheidende Rolle von Abgedichtete Lager für Gabelstapler in staubiger Umgebung

Industrieanlagen wie Sägewerke, Zementfabriken, Getreidesilos und Gießereien stellen eine gewaltige Herausforderung für alle beweglichen Maschinen dar. Verunreinigungen wie Staub, Splitt, Sand und Feinstaub sind die natürlichen Feinde von Präzisionslagern. Unter diesen rauen Bedingungen haben standardmäßige, dauergeschmierte Lager eine drastisch verkürzte Lebensdauer. Die Umsetzung von abgedichtete Lager für Gabelstapler in staubiger Umgebung ist nicht nur ein Upgrade; Dies ist eine Grundvoraussetzung für die Erzielung einer akzeptablen Langlebigkeit und Zuverlässigkeit der Ausrüstung. Diese Speziallager sind mit robusten Dichtungssystemen ausgestattet, die eine undurchdringliche Barriere gegen Verunreinigungen bilden und gleichzeitig die Schmierung effektiv aufrechterhalten.

Wie Verunreinigungen zum Ausfall von Lagern führen

Um den Wert moderner Dichtungen zu schätzen, muss man zunächst den Ausfallmechanismus verstehen. Abrasive Verunreinigungen gelangen auf verschiedene Weise in die Lagerlaufbahn und lösen einen zerstörerischen Kreislauf aus.

- Abrasiver Verschleiß: Harte Partikel wirken als Schleifpaste zwischen den Wälzkörpern und den Laufringen. Dies führt zu Mikroriefen, erhöhter Oberflächenrauheit und einem raschen Anstieg des Spiels und der Vibrationen.

- Schmierstoffaufschlüsselung: Verunreinigungen beeinträchtigen die chemische Struktur des Fetts und führen dazu, dass es sich zersetzt, seine Schmierfähigkeit verliert und sich absetzt. Das Lager arbeitet dann mit unzureichender Schmierung, was zu erhöhter Reibung und Hitze führt.

- Ermüdung und Abplatzungen: Durch den abrasiven Verschleiß entstehen Spannungskonzentrationspunkte auf den Lagerflächen. Dies beschleunigt die Materialermüdung und führt zu Lochfraß und Abplatzungen, bei denen sich kleine Metallfragmente von der Laufbahn oder den Wälzkörpern lösen.

Fortschrittliche Dichtungstechnologien für maximalen Schutz

Moderne abgedichtete Lager nutzen einen mehrschichtigen Verteidigungsansatz. Im Gegensatz zu einfachen Abschirmungen, die nur vor grobem Schmutz schützen, bieten Kontaktdichtungen und Labyrinthdichtungen einen aktiven und umfassenden Schutz.

- Kontaktdichtungen (Rubar-Lippendichtungen): Diese Dichtungen verfügen über eine flexible Gummilippe, die einen leichten physischen Kontakt mit dem Innen- oder Außenring aufrechterhält. Sie bieten eine hervorragende Barriere gegen Feinstaub und Feuchtigkeit. Das Lippenmaterial besteht häufig aus Nitril (Buna-N) oder anderen synthetischen Kautschuken, die gegen Verschleiß und chemische Zersetzung beständig sind.

- Labyrinthdichtungen: Durch dieses Design entsteht ein komplexer, berührungsloser „gewundener Weg“, den Verunreinigungen bewältigen müssen. Wenn Partikel eindringen wollen, müssen sie mehrmals ihre Richtung ändern, verlieren an Impuls und fallen von der kritischen Dichtungsschnittstelle ab. Für eine redundante Dichtungslösung werden Labyrinthdichtungen häufig in Verbindung mit Kontaktdichtungen eingesetzt.

- Integrierte Dichtungsgehäuse: Für die extremsten Umgebungen können Lager in Einheiten untergebracht werden, die über mehrere Dichtungspunkte und Fettablassöffnungen verfügen, wodurch etwaige Verunreinigungen entfernt werden können, die möglicherweise die Primärdichtung durchbrochen haben.

Leistungsvergleich: Standard- und abgedichtete Lager unter staubigen Bedingungen

Der betriebliche und finanzielle Unterschied zwischen der Verwendung standardmäßiger offener Lager und speziell angefertigter Lager abgedichtete Lager für Gabelstapler in staubiger Umgebung ist tiefgreifend.

| Leistungsmetrik | Standardlager (abgeschirmt oder offen) | Fortschrittliches abgedichtetes Lager |

|---|---|---|

| Schadstoffausschluss | Niedrig bis mäßig; unwirksam gegen Feinstaub. | Hoch bis sehr hoch; speziell entwickelt, um feine Partikel zu blockieren. |

| Schmierstoffretention | Mäßig; Fett kann herausgedrückt oder verunreinigt werden. | Exzellent; Dichtungen halten Fett drin und Verunreinigungen fern. |

| Erwartete Lebensdauer | Kurz und unvorhersehbar; oft 3-6 Monate im Schwerstdienst. | Dramatisch erweitert; kann bei richtiger Pflege mehrere Jahre halten. |

| Wartungshäufigkeit | Hoch; erfordert häufiges Reinigen und Nachschmieren. | Niedrig; oft „lebenslang versiegelt“, wodurch ein routinemäßiges Nachfetten entfällt. |

| Gesamtbetriebskosten | Hoch aufgrund häufigen Austauschs, Ausfallzeiten und Arbeitsaufwand. | Deutlich niedriger aufgrund der längeren Lebensdauer und des geringeren Wartungsaufwands. |

Die Investition in hochwertige abgedichtete Lager für Gabelstapler in staubiger Umgebung amortisiert sich um ein Vielfaches, indem es ein chronisches Wartungsproblem in eine zuverlässige, langlebige Komponente verwandelt. Es trägt direkt zu einer höheren Anlagenauslastung und niedrigeren Gesamtbetriebskosten bei.

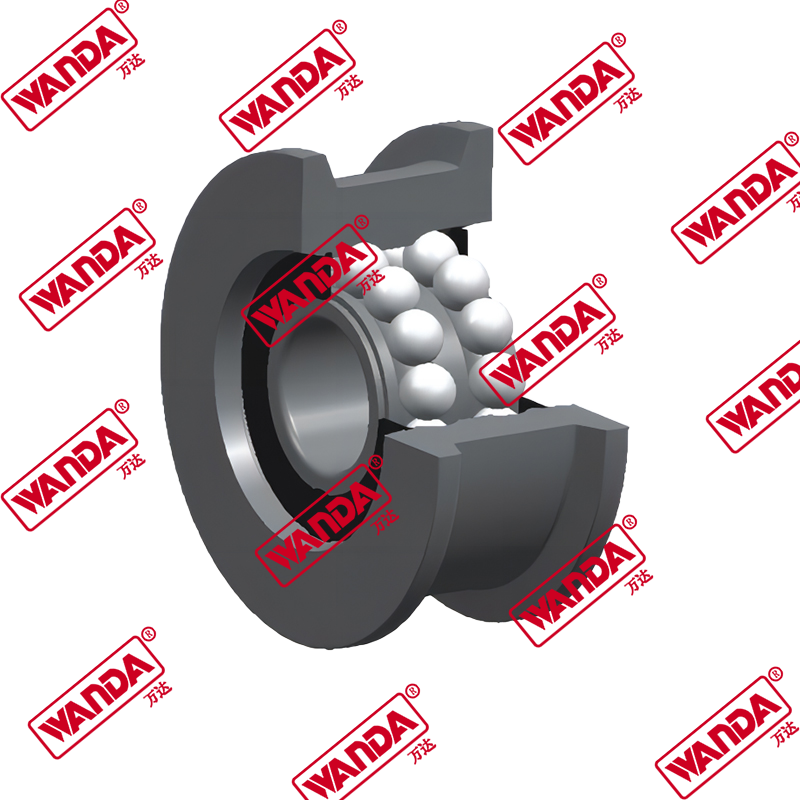

Nutzen Hochleistungs-Gabelstaplerlager für schwere Lasten

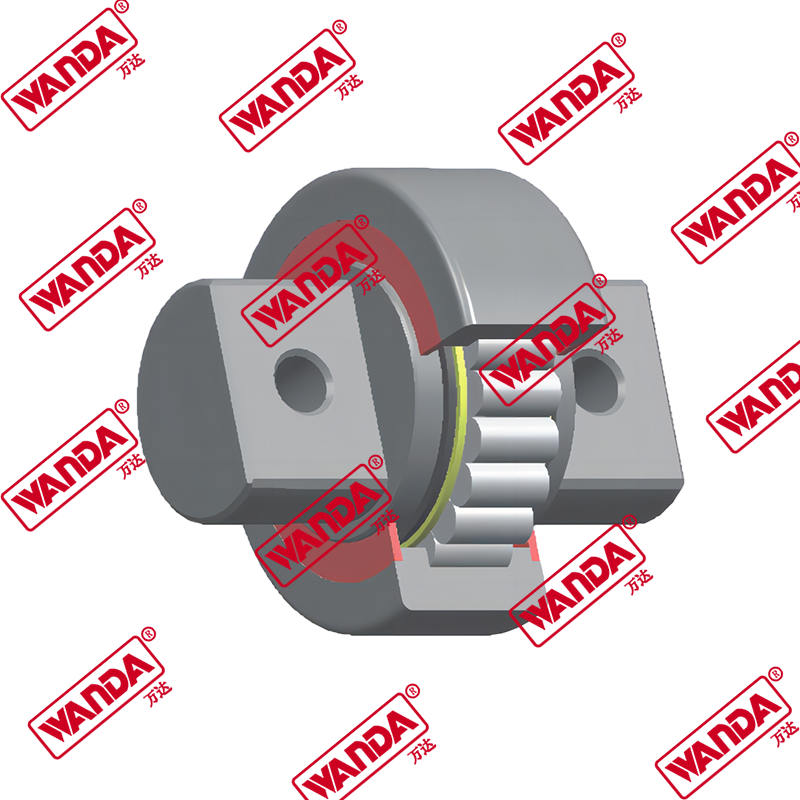

Der unermüdliche Drang nach mehr Effizienz im Materialtransport erfordert häufig das Bewegen schwererer Lasten und die Maximierung der Kapazität vorhandener Geräte. Dies stellt eine enorme Belastung für jede Komponente im Lastpfad dar, wobei Lager ein entscheidendes Bindeglied sind. Wenn Standardlager Belastungen nahe oder über ihrer Nennkapazität ausgesetzt werden, kommt es zu einem vorzeitigen Ausfall. Hier ist die Anwendung von Hochleistungs-Gabelstaplerlager für schwere Lasten wird zu einem nicht verhandelbaren Aspekt der Gerätespezifikation und -wartung. Bei diesen Lagern handelt es sich nicht nur um größere Versionen der Standardlager; Sie wurden grundlegend überarbeitet, um höheren Belastungen durch fortschrittliche Materialien, optimierte Geometrie und überlegene Wärmebehandlung standzuhalten.

Technische Prinzipien hinter Hochleistungslagern

Die Fähigkeit, schwerere Lasten zu bewältigen, beruht auf mehreren wichtigen technischen Verbesserungen, die Hochleistungslager von ihren Standardgegenstücken unterscheiden.

- Fortgeschrittene Materialwissenschaft: Die Verwendung von vakuumentgastem, sauberem Stahl ist Standard, um interne Verunreinigungen zu minimieren, die als Stresserhöher wirken können. Für anspruchsvollste Anwendungen kommen Lager aus einsatzkohlenstoffhaltigem Stahl zum Einsatz. Durch diesen Prozess entsteht eine harte, verschleißfeste Außenfläche, während gleichzeitig ein zäher, duktiler Kern erhalten bleibt, der Stoßbelastungen absorbieren kann, ohne zu reißen.

- Optimierte Laufbahn- und Wälzkörpergeometrie: Die Profile der Laufbahnen und die Form der Wälzkörper (ob Kugeln oder Rollen) sind sorgfältig entworfen, um die Kontaktfläche zu maximieren und die Last gleichmäßiger zu verteilen. Dadurch wird die Kontaktspannung an jedem einzelnen Punkt reduziert, was eine Hauptursache für Ermüdungsversagen ist.

- Präzisionsfertigung und Toleranzen: Hochleistungslager werden mit extrem engen Toleranzen hergestellt. Dies sorgt für perfekte Rundheit, minimalen Rundlauf und eine gleichmäßige Lastverteilung auf alle Wälzkörper. Jeder Fertigungsfehler verstärkt sich bei hoher Belastung und führt zu einem vorzeitigen Ausfall.

- Verbesserte Wärmebehandlung: Die Prozesse des Härtens und Anlassens werden präzise gesteuert, um die ideale Mikrostruktur für den Lagerstahl zu erreichen und so das perfekte Gleichgewicht zwischen Härte für Verschleißfestigkeit und Zähigkeit für Schlagfestigkeit zu gewährleisten.

Anwendungsszenarien für Hochleistungslager

Identifizieren, wann angegeben werden muss Hochleistungs-Gabelstaplerlager für schwere Lasten ist entscheidend für Sicherheit und Leistung.

- Gabelstapler mit Nennkapazität: Jeder Gabelstapler, der routinemäßig Lasten mit oder nahe seiner maximalen Nennkapazität hebt, sollte standardmäßig mit Hochleistungsmasten, Achsen und Radlagern ausgestattet sein.

- Spezialanhänge: Der Einsatz von Anbaugeräten wie Papierrollenklammern, Kartonklammern oder Rotatoren verändert die Lastdynamik und erhöht häufig die Belastung der Mastlager. Hochleistungslager sind in diesen Szenarien unerlässlich.

- Hochintensiver Mehrschichtbetrieb: Bei einem Betrieb rund um die Uhr sind die Lager ständiger Belastung ausgesetzt und haben nur wenig Zeit zum Abkühlen, was die Ermüdung beschleunigt. Hochleistungslager sind so konstruiert, dass sie diesen anspruchsvollen Arbeitszyklen standhalten.

- Umgebungen mit hohen Stoßbelastungen: Anwendungen, bei denen schwere Lasten abgesetzt werden oder der Gabelstapler auf unebenen Oberflächen arbeitet, erzeugen erhebliche Stoßbelastungen, die ein Standardlager sofort zerstören können.

Leistungsvergleich: Standard- und Hochleistungslager

In der folgenden Tabelle werden die entscheidenden Leistungsunterschiede aufgeführt und veranschaulicht, warum ein Upgrade auf durchgeführt werden sollte Hochleistungs-Gabelstaplerlager für schwere Lasten ist eine strategische Entscheidung für Heavy-Duty-Anwendungen.

| Leistungsmerkmal | Standardlager | Hochleistungslager |

|---|---|---|

| Statische Tragzahl (C0) | Standardbewertung für den allgemeinen Einsatz. | Deutlich höher, ausgelegt für hohe statische Belastungen ohne bleibende Verformung. |

| Dynamische Tragzahl (C) | Ausreichend für leichte bis mittlere Belastungszyklen. | Deutlich höher, was eine wesentlich längere berechnete Lebensdauer bei entsprechender hoher Belastung ermöglicht. |

| Widerstandsfähigkeit gegen Stoß- und Stoßbelastungen | Begrenzt; anfällig für Brinelling (Oberflächenbeulen) durch Stöße. | Vorgesetzter; Das robuste Kernmaterial und die optimierte Geometrie absorbieren und verteilen die Aufprallenergie effektiv. |

| Ermüdungslebensdauer (L10) | Standard-Lebenserwartung unter Nennlast. | Deutlich längere Lebensdauer bei gleichen Belastungsbedingungen aufgrund geringerer innerer Spannungen. |

| Betriebssicherheitsmarge | Minimal beim Einsatz in Schwerlastanwendungen. | Bietet einen erheblichen Sicherheitsspielraum und verringert das Risiko eines katastrophalen Ausfalls bei Spitzenlasten. |

Spezifizieren Hochleistungs-Gabelstaplerlager für schwere Lasten ist eine Investition in Sicherheit, Zuverlässigkeit und Betriebszeit. Es stellt sicher, dass die Strukturkomponenten des Gabelstaplers vor den enormen Kräften geschützt sind, die beim Schwertransport entstehen, und schützt sowohl die Ausrüstung als auch das Personal, das sie bedient.

Implementierung eines Robust Wartungsplan und Checkliste für Gabelstaplerlager

Proaktive Wartung ist das wirksamste Mittel zur Maximierung der Lebensdauer und Zuverlässigkeit von Gabelstaplerlagern. Das Warten darauf, dass ein Lager schreit, festsitzt oder ausfällt, führt zu kostspieligen Ausfallzeiten und unsicheren Betriebsbedingungen. Ein disziplinierter, gut dokumentierter Wartungsplan und Checkliste für Gabelstaplerlager verwandelt die Pflege von Geburtshilfen von einem reaktiven, chaotischen Prozess in eine vorhersehbare, überschaubare und hocheffektive betriebliche Routine. Dieser systematische Ansatz umfasst regelmäßige Inspektionen, Zustandsüberwachung und geplante Austauschvorgänge auf der Grundlage von Betriebsstunden oder bestimmten Zeitintervallen. All dies dient dazu, Probleme zu erkennen und zu beheben, bevor sie zu einem katastrophalen Ausfall führen.

Schlüsselkomponenten eines effektiven Wartungsplans

Ein umfassender Wartungsplan basiert auf einer abgestuften Struktur, wobei jede Stufe einem bestimmten Zweck bei der Gesamtzustandsüberwachung der Lager dient.

- Sichtprüfung vor der Schicht (Bedienerebene): Dies ist die erste Verteidigungslinie. Der Gabelstaplerfahrer sollte darin geschult werden, zu Beginn jeder Schicht eine schnelle Sichtprüfung durchzuführen.

- Achten Sie auf sichtbare Anzeichen von Schäden an den Mastrollen und den Seitenschubrollen.

- Achten Sie auf ungewöhnliche Schleif-, Rumpel- oder Klickgeräusche, wenn der Mast angehoben, abgesenkt oder geneigt wird.

- Überprüfen Sie, ob im Bereich der Radnaben oder Mastlager übermäßig viel Fett austritt, was auf eine defekte Dichtung hinweisen könnte.

- Wöchentliche/monatliche technische Inspektion (Stufe Wartungstechniker): Hierzu ist eine genauere Untersuchung durch einen qualifizierten Techniker erforderlich.

- Überprüfen Sie die Radlager auf axiales und radiales Spiel, indem Sie versuchen, den Reifen zu schaukeln.

- Überprüfen Sie die Mastrollen auf Lochfraß, Abplatzungen oder flache Stellen, indem Sie ihre Bewegung gegen den Mastkanal beobachten.

- Verwenden Sie ein Infrarot-Thermometer, um zu prüfen, ob die Radnaben und Mastabschnitte ungewöhnliche Betriebstemperaturen aufweisen, was auf eine Überschmierung, Unterschmierung oder einen drohenden Ausfall hinweisen kann.

- Vierteljährlicher/jährlicher umfassender Service (Master-Techniker-Stufe): Hierbei handelt es sich um einen Deep-Dive-Service, der eine teilweise Demontage beinhalten kann.

- Entfernen Sie Staubdichtungen, um den Zustand des Fetts zu überprüfen und nach Anzeichen von Verschmutzung in den Radlagern zu suchen.

- Führen Sie eine gründliche Reinigung und Neuschmierung aller Schmierstellen mit der richtigen Fettsorte und -sorte durch.

- Verwenden Sie ein Stethoskop oder ein Vibrationsanalysegerät, um Lagerfehler im Frühstadium zu erkennen, die für das menschliche Ohr noch nicht hörbar sind.

Grundlegende Checkliste für die Beurteilung der Lagergesundheit

Ein praktisches Wartungsplan und Checkliste für Gabelstaplerlager sollte die folgenden Elemente für jeden Lagertyp umfassen, ist aber nicht darauf beschränkt:

- Mastrollenlager:

- Sichtprüfung auf Rost, Korrosion und physische Schäden.

- Überprüfen Sie den reibungslosen, leisen und ruckfreien Betrieb über die gesamte Masthöhe.

- Stellen Sie sicher, dass sich die Rollen frei drehen und nicht an ihren Stiften festsitzen.

- Überprüfen Sie die Mastkanäle auf Riefen oder ungleichmäßige Abnutzungsmuster.

- Radlager:

- Überprüfen Sie, ob das Nabenspiel zu groß ist (greifen Sie den Reifen oben und unten und schaukeln Sie ihn hin und her).

- Achten Sie beim Fahren auf Rumpel- oder Schleifgeräusche, insbesondere bei Kurvenfahrten.

- Überprüfen Sie, ob an den Achsdichtungen Fett austritt.

- Messen Sie die Nabentemperatur nach einer gewissen Betriebszeit.

- Seitenschub- und Kippzylinderlager:

- Überprüfen Sie beim Vor- und Zurückkippen des Mastes bei leerer Ladung, ob er locker sitzt oder „klirrt“.

- Suchen Sie nach Verschleiß und Verformung im Lagergehäuse.

Einhaltung einer strengen Gabelstaplerlager Wartungsplan und Checkliste ist der Grundstein für einen zuverlässigen Materialtransportbetrieb. Es ermöglicht Teams, die Kontrolle über den Gerätezustand zu übernehmen, Wartung während geplanter Ausfallzeiten zu planen und die hohen Kosten und Gefahren zu vermeiden, die mit unerwarteten Lagerausfällen verbunden sind.

Festhalten an Best Practices für den Einbau von Radlagern in Gabelstaplern

Die Langlebigkeit und Leistung eines Radlagers wird sowohl von der Qualität seines Einbaus als auch von der Qualität des Lagers selbst bestimmt. Selbst ein hochwertiges Hochleistungslager hat eine kurze und problematische Lebensdauer, wenn es falsch eingebaut wird. Im Anschluss an die Best Practices für den Einbau von Radlagern in Gabelstaplern ist ein nicht verhandelbares Verfahren, das sicherstellt, dass das Lager innerhalb seiner vorgesehenen Parameter arbeitet, seine geplante Lebensdauer erreicht und die Sicherheit und Stabilität des Gabelstaplers aufrechterhält. Dieser Prozess erfordert die richtigen Werkzeuge, saubere Bedingungen, präzise Drehmomentwerte und eine methodische Vorgehensweise.

Die entscheidenden Schritte für eine einwandfreie Installation

Das Abweichen von einem dieser Schritte kann zu Problemen führen, die zu einem vorzeitigen Ausfall führen.

- Gründliche Reinigung und Inspektion: Vor dem Einbau eines neuen Lagers müssen die gesamte Nabenbaugruppe, die Spindel, die Achse und alle zugehörigen Komponenten sorgfältig gereinigt werden, um sämtliches altes Fett, Schmutz und Metallpartikel zu entfernen. Die Spindel muss auf Riefen, Rost oder andere Schäden untersucht werden, die eine perfekte Passung in die Lagerbohrung verhindern könnten.

- Richtiger Umgang mit Lagern: Lager sollten bis zum Einbau in der Originalverpackung aufbewahrt werden. Es handelt sich um hochpräzise Komponenten, die niemals mit schmutzigen Handschuhen angefasst oder auf harte Oberflächen fallen gelassen werden sollten. Es sollten die richtigen Montagewerkzeuge wie Lagertreiber oder eine hydraulische Presse verwendet werden. Benutzen Sie zum Einbau niemals einen Hammer direkt auf den Lagerlaufring, da dies zu Dellenbildung (Dellen) auf den Laufbahnen führen kann, was zu sofortigen Vibrationen und einem frühen Ausfall führen kann.

- Richtige Schmierung: Dies ist einer der kritischsten Schritte. Der Lager- und Nabenhohlraum muss mit dem vom Hersteller angegebenen Typ Hochtemperatur-Hochdruckfett gefüllt sein. Das Fett sollte gleichmäßig zwischen den Wälzkörpern und dem Käfig verteilt sein. Die Verwendung des falschen Fetts oder eine Unterfüllung des Lagers führt zu Schmierungsfehlern, während eine Überfüllung dazu führen kann, dass das Fett aufgewirbelt wird und übermäßige Hitze entsteht, die das Fett zersetzt und das Lager beschädigt.

- Präzise Drehmomentanwendung: Das Anziehen der Einstellmutter muss genau nach den Herstellerangaben erfolgen, was ein mehrstufiger Prozess ist. Eine übliche Methode besteht darin, die Mutter festzuziehen, während das Rad gedreht wird, um die Lager zu setzen, dann die Mutter abzuschrauben und sie schließlich wieder mit einem bestimmten Vorspannungsdrehmoment oder Endspielspezifikation festzuziehen. Ein zu starkes Anziehen des Lagers führt zu einer übermäßigen Vorspannung, was zu hohen Betriebstemperaturen und schnellem Verschleiß führt. Zu geringes Anziehen führt zu übermäßigem Spiel, was zu Aufprallschäden und einer ungleichmäßigen Lastverteilung führt.

Folgen einer unsachgemäßen Installation

Nichtbeachtung der Best Practices für den Einbau von Radlagern in Gabelstaplern manifestiert sich auf vorhersehbare und kostspielige Weise.

- Zu festes Anziehen (zu hohe Vorspannung): Dadurch werden die Wälzkörper gezwungen, mit zu großer Kraft gegen die Laufringe zu schleifen. Zu den daraus resultierenden Symptomen gehören:

- Sehr hohe Betriebstemperaturen, oft heiß genug, um das Fett zu schmelzen und das Lager zu verfärben.

- Erhöhter Rollwiderstand, geringere Kraftstoffeffizienz und vorzeitiger Verschleiß des Lagers.

- Ein leises, polterndes Geräusch während des Betriebs.

- Katastrophaler Anfall und Ausfall in sehr kurzer Zeit.

- Zu geringes Anziehen (übermäßiges Endspiel): Dadurch kann sich das Lager axial innerhalb der Nabe bewegen. Die Folgen sind:

- Ein „klirrendes“ Geräusch beim Beschleunigen oder Bremsen.

- Ungleichmäßiger und stoßbedingter Verschleiß der Laufringe und Wälzkörper.

- Mögliche Schäden an der Achsdichtung, die zu Fettverlust und Eindringen von Verunreinigungen führen können.

- Instabile Lenkung und Handhabung des Gabelstaplers.

- Kontamination während der Installation: Schmutz, der bei der Montage eingebracht wird, wirkt abrasiv und führt zu schnellem Verschleiß, Lochfraß und Geräuschen, wodurch das Lager von innen heraus zerstört wird, sobald es sich zu drehen beginnt.

Zusammenfassend lässt sich sagen, dass der Installationsprozess ein Präzisionsvorgang ist, der Sorgfalt und Fachwissen erfordert. Investieren Sie die Zeit, um dem zu folgen Best Practices für den Einbau von Radlagern in Gabelstaplern ist ein geringer Preis für die dadurch gewährleistete längere Lebensdauer, Betriebssicherheit und Zuverlässigkeit.