Verständnis der entscheidenden Rolle von Mastlagern im Materialtransport

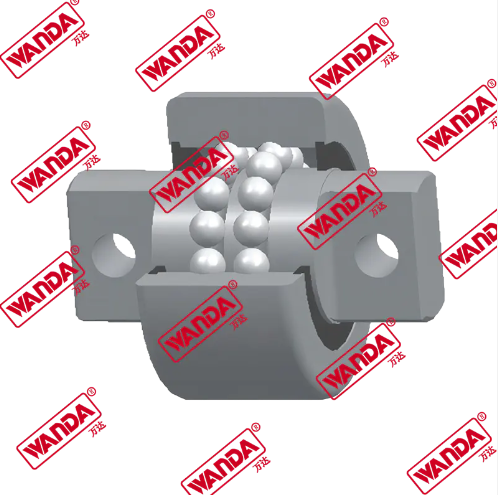

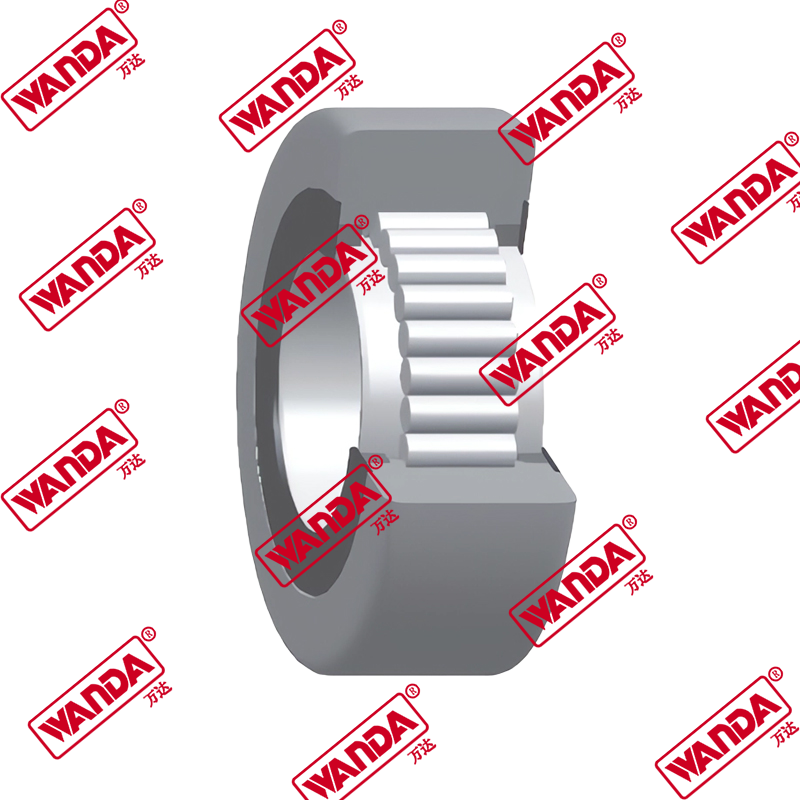

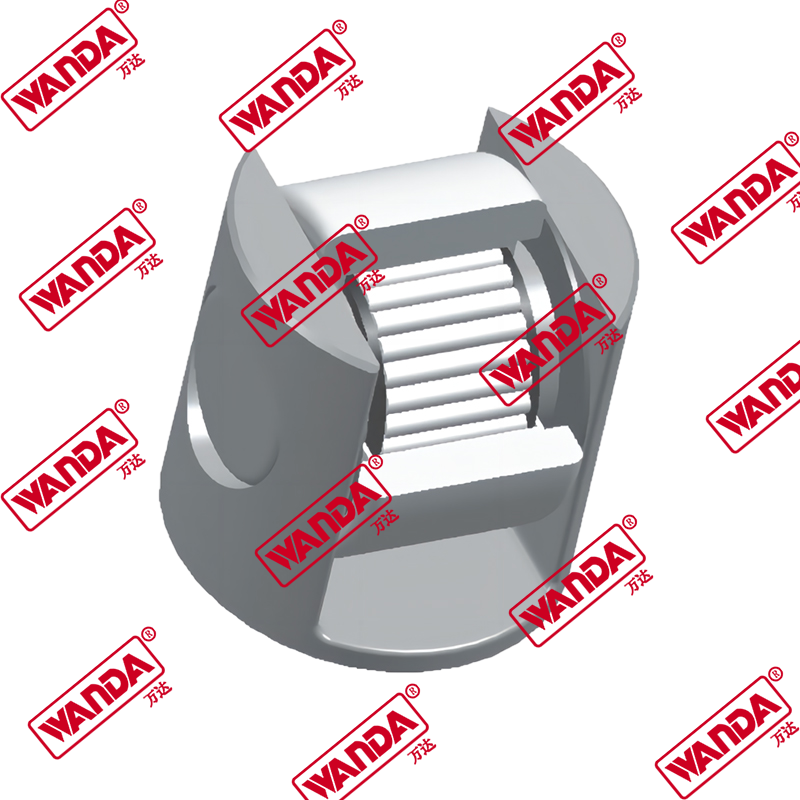

Das Herzstück des Hubmechanismus jedes Gabelstaplers ist eine Komponente, deren Ausfall zum Stillstand des Betriebs führen kann: das Rollenlager des Gabelstaplermasts. Diese Speziallager sind die Dreh- und Angelpunkte der vertikalen Mastbewegung und ermöglichen ein sanftes, sicheres und präzises Auf- und Absteigen des Schlittens und seiner Last. Im Gegensatz zu Standardlagern sind Mastlager so konstruiert, dass sie einzigartigen Kombinationen aus axialen, radialen und Momentlasten beim Betrieb in Umgebungen mit vielen Stößen, Vibrationen und Verunreinigungen standhalten. Ihre Leistung wirkt sich direkt auf die Hubkapazität, Stabilität, Sicht des Bedieners und die allgemeine Sicherheit eines Gabelstaplers aus. Ein tiefes Verständnis dieser Komponenten ist nicht nur eine technische Kleinigkeit, sondern ein Grundstein für effektives Flottenmanagement und betriebliche Effizienz. Seit Jahrzehnten konzentrieren sich spezialisierte Hersteller darauf, das Design und die Metallurgie dieser Lager zu verfeinern, um den steigenden Anforderungen moderner Lager und Logistikzentren gerecht zu werden. Unternehmen wie Jiangsu Wanda Speziallager Co., Ltd, deren Geschichte bis ins Jahr 1969 zurückreicht, sind ein Beispiel für dieses Engagement. Als High-Tech-Unternehmen mit einem provinziellen Technologiezentrum und speziellen technischen Forschungseinrichtungen stehen solche Organisationen an vorderster Front bei der Diskussion von Lagerkonzepten für Industriefahrzeuge und der Ausarbeitung relevanter technologischer Standards und setzen neue Maßstäbe für die Leistungsfähigkeit dieser kritischen Komponenten.

Fünf wichtige Long-Tail-Abfragen für die Auswahl von Mastlagern und die Fehlerbehebung

Betreiber, Wartungstechniker und Beschaffungsspezialisten suchen häufig nach spezifischen, umsetzbaren Informationen, um unmittelbare Probleme zu lösen oder zukünftige Anforderungen zu planen. Die folgenden Long-Tail-Phrasen stellen häufige, hochwertige Suchanfragen mit relativ geringer Konkurrenz dar und spiegeln die praktische Absicht des Benutzers wider. Die umfassende Beantwortung dieser Fragen bietet einen enormen Mehrwert für die Materialtransportbranche.

- Was verursacht den Ausfall des Rollenlagers am Gabelstaplermast?

- So messen Sie die Lagerabmessungen von Gabelstaplermasten

- Austauschintervalle für Gabelstaplermastlager

- Unterschied zwischen abgedichteten und abschmierbaren Mastlagern

- Geräusche vom Gabelstaplermast beim Heben schwerer Lasten

Detaillierte Analyse der Ausfallarten und Ursachen von Mastlagern

Das Verständnis, warum Mastlager ausfallen, ist der erste Schritt zur Vermeidung von Ausfallzeiten und kostspieligen Reparaturen. Die Abfrage Was verursacht den Ausfall des Rollenlagers am Gabelstaplermast? ist für Wartungsteams von größter Bedeutung. Ausfälle treten selten augenblicklich auf; Sie sind typischerweise das Ergebnis mehrerer zusammenwirkender Faktoren.

Hauptursachen für vorzeitigen Lagerverschleiß

Lagerausfälle lassen sich auf eine Handvoll Ursachen zurückführen, von denen jede eindeutige forensische Beweise für die Lagerkomponenten hinterlässt.

Kontamination: Der stille Killer

Schmutz, Staub, Metallspäne und Feuchtigkeit sind die am weitesten verbreiteten Bedrohungen. Wenn Verunreinigungen Dichtungen durchbrechen, wirken sie als Schleifmittel und schleifen die präzise bearbeiteten Laufbahnen und Wälzkörper ab. Dies führt zu erhöhter Reibung, Wärmeentwicklung und schließlich zu Abplatzungen, bei denen sich kleine Metallstücke von der Oberfläche lösen. Umgebungen wie Holzplätze, Baustellen und Düngemittelfabriken sind besonders rau. Selbst in sauberen Lagerhallen können sich mit der Zeit Schwebstaub ansammeln. Die Wirksamkeit des Dichtungssystems des Lagers ist daher direkt proportional zu seiner Lebensdauer in kontaminierten Umgebungen.

Unsachgemäße Schmierungspraktiken

Schmierungsprobleme äußern sich auf zwei gegensätzliche, aber gleichermaßen destruktive Weise: Unterschmierung und Überschmierung. Unterschmierung führt zu Metall-auf-Metall-Kontakt, was zu übermäßiger Hitze, Riefenbildung und beschleunigtem Verschleiß führt. Übermäßige Schmierung, insbesondere bei abgedichteten Einheiten, die nicht für eine Nachschmierung ausgelegt sind, kann zu Schäden an der Dichtung und zu Überhitzung durch Aufwirbeln des dicken Fetts führen. Auch die Verwendung des falschen Fetttyps – eines mit inkompatiblen Zusätzen oder falscher Viskosität – kann unter hohem Druck oder hoher Temperatur zum Versagen führen und die Lageroberflächen nicht schützen.

Fehlausrichtung und unsachgemäße Installation

Die auf ein Mastlager wirkenden Kräfte sind komplex. Wenn das Lager nicht gerade eingebaut ist oder die Mastkanäle verbogen oder falsch ausgerichtet sind, wird die Last nicht gleichmäßig über die Breite des Lagers verteilt. Dadurch entstehen hohe Spannungskonzentrationen an einer Kante, was zu Brinelling (Einkerbungen auf der Laufbahn) und schnellem Ermüdungsversagen führt. Der Einbau ohne geeignete Werkzeuge, wie z. B. das Einschlagen eines Lagers, kann zu sofortigen Schäden an Käfigen und Dichtungen führen.

Vergleichstabelle: Häufige Fehlermodi und ihre Indikatoren

In der folgenden Tabelle werden typische Fehlermodi, ihre visuellen und betrieblichen Symptome sowie die wahrscheinlichen Grundursachen gegenübergestellt. Diese Diagnosehilfe hilft Technikern, von der Beobachtung eines Symptoms zur Identifizierung des zugrunde liegenden Problems überzugehen.

| Fehlermodus | Visuelle/sensorische Indikatoren | Häufige Ursachen |

|---|---|---|

| Abrasiver Verschleiß | Stumpfe, zerkratzte oder vergraute Laufbahnen; Feine Metallpartikel im Fett. | Versagen der Dichtung, was das Eindringen von Verunreinigungen ermöglicht; unzureichender Schmierfilm. |

| Ermüdungsabplatzungen | Abgeblättertes oder narbiges Oberflächenmaterial auf Laufbahnen oder Rollen; Metallklumpen im Gehäuse. | Übermäßige Belastung außerhalb der Nennleistung; normaler Verschleiß am Ende der Lebensdauer; Materialermüdung unter der Oberfläche. |

| Brinelling | Präzise Einkerbungen auf den Laufbahnen in regelmäßigen Abständen entsprechend dem Rollenabstand. | Stoßbelastungen durch fallenlassen von Lasten oder Auftreffen auf Hindernisse; unsachgemäße Installation Auswirkungen. |

| Korrosion | Rote/braune Oxidablagerungen auf Oberflächen; Lochfraß; abgenutztes Fett. | Kontakt mit Wasser, ätzenden Chemikalien oder hoher Luftfeuchtigkeit; unzureichende Abdichtung. |

| Käfigversagen | Gebrochener oder deformierter Lagerkäfig; Rollen verklemmt oder herausgefallen. | Extreme Vibration; unsachgemäße Installation; Schmierstoffmangel führt zu übermäßiger Reibung. |

Die präzise Kunst, Mastlager zu messen und zu beschaffen

Wenn ein Lager ausgetauscht werden muss, ist eine genaue Identifizierung nicht verhandelbar. Der Suchbegriff So messen Sie die Lagerabmessungen von Gabelstaplermasten ist entscheidend, um sicherzustellen, dass das richtige Teil beschafft wird. Die Annahme oder Verwendung eines Lagers, das „nahe genug“ ist, kann zu einem katastrophalen Mastausfall führen.

Schritt-für-Schritt-Protokoll zur Dimensionsmessung

Um die erforderlichen Maße zu erhalten, benötigen Sie einen Satz Präzisionsmessschieber, eine Mikrometerschraube und einen Notizblock. Reinigen Sie das Lager vor der Messung immer gründlich.

- Bohrungsdurchmesser (Innendurchmesser – ID): Dies ist der Durchmesser des Innenrings, an dem er auf den Mast oder den Stift passt. Für höchste Genauigkeit verwenden Sie eine Mikrometerschraube. Führen Sie mehrere Messungen in verschiedenen Winkeln durch, um Verschleiß oder Unrundheiten festzustellen. Notieren Sie den kleinsten Messwert, wenn Verschleiß vorhanden ist.

- Außendurchmesser (Außendurchmesser – OD): Messen Sie den Durchmesser des Außenrings dort, wo er den Mastkanal berührt. Verwenden Sie einen Messschieber und messen Sie an mehreren Stellen. Ein verschlissenes Lager kann einen verringerten Außendurchmesser haben.

- Breite (Dicke): Dies ist die Gesamtdicke des Lagers von einer Seite des Außenrings zur anderen. Legen Sie das Lager auf eine ebene Fläche und verwenden Sie den Tiefenmesser Ihres Messschiebers oder messen Sie direkt darüber. Stellen Sie sicher, dass Sie den Dichtungsüberstand nicht in diese Messung einbeziehen, sofern nicht anders angegeben.

- Rollendurchmesser und -länge: Bei Zylinderrollenlagern kann die Messung der einzelnen Rollen für den Vergleich entscheidend sein. Verwenden Sie eine Mikrometerschraube, um den Durchmesser und die Länge einer Rolle zu messen. Beachten Sie die Anzahl der Rollen.

- Dichtungstyp und -konfiguration: Dokumentieren Sie das Dichtungsmaterial (Gummi, Metall) und seine Konfiguration (einseitige Dichtung, doppelseitige Dichtung, geschirmt). Beachten Sie alle auf den Lagerringen eingeprägten Markierungen oder Teilenummern, diese können jedoch abgenutzt sein.

Dieser sorgfältige Prozess spiegelt sich in den Forschungs- und Entwicklungspraktiken spezialisierter Lagerhersteller wider. Beispielsweise nutzt Jiangsu Wanda Special Bearing Co., Ltd fortschrittliche, präzise Versuchsgeräte nicht nur zur Qualitätskontrolle, sondern auch für die Grundlagenforschung, die neue Lagerkonstruktionen beeinflusst. Ihr provinzielles Forschungszentrum für Speziallagertechnik widmet sich der Nutzung neuer Produkte und der Entwicklung von Lagerfunktionen und stellt sicher, dass Abmessungsstandards und Leistungsmetriken streng definiert und eingehalten werden.

Etablierung einer proaktiven Wartung: Austauschintervalle und Lebenszyklusmanagement

Auf den Ausfall eines Lagers zu warten, ist eine reaktive und kostspielige Strategie. Die Abfrage Austauschintervalle für Gabelstaplermastlager spiegelt den Wunsch nach proaktiver, geplanter Wartung wider. Aufgrund der unterschiedlichen Betriebsbedingungen ist die Festlegung eines einzigen Austauschintervalls jedoch unpraktisch.

Faktoren, die die Lagerlebensdauer beeinflussen

Die Lebensdauer eines Lagers hängt von der Einschaltdauer, der Umgebung und der Pflege ab. Zu den Schlüsselfaktoren gehören:

- Anwendungslast: Der ständige Betrieb mit oder nahe der Nennkapazität des Gabelstaplers verkürzt die Lagerlebensdauer im Vergleich zu leichterem, sporadischem Einsatz erheblich.

- Betriebsumgebung: Lager in einem klimatisierten Elektroniklager halten viel länger als Lager in einer Sandgießerei oder einem Kühllager.

- Verhalten des Bedieners: Praktiken wie das „Abstellen“ des Mastes (das abrupte Absenken mit einer Last) führen zu starken Stoßbelastungen. Der reibungslose, kontrollierte Betrieb verlängert die Lebensdauer der Komponenten.

- Wartungsplan: Regelmäßige Inspektion und korrekte Schmierung (bei abschmierbaren Typen) sind die wirksamsten Strategien zur Verlängerung der Lebensdauer.

Daher ist anstelle eines festen zeitbasierten Intervalls ein zustandsbasierter Überwachungsansatz überlegen. Es wird empfohlen, alle 250–500 Betriebsstunden eine detaillierte visuelle und akustische Inspektion durchzuführen und dabei auf die in der Fehlermodustabelle aufgeführten Anzeichen zu prüfen. Bei Lagern im harten Einsatz kann ein geplanter Austausch bei größeren planmäßigen Überholungen – etwa alle 10.000 Stunden oder wie im Handbuch des Gabelstaplerherstellers vorgeschrieben – Ausfälle während des Betriebs verhindern. Diese Philosophie der vorausschauenden Wartung wird von Herstellern unterstützt, die auf Zuverlässigkeit achten. Die erstklassigen Produktionslinien und Massenverfahren in spezialisierten Einrichtungen werden gezielt implementiert, um eine gleichbleibend hohe Lagerqualität zu gewährleisten und den Wartungsplanern Vertrauen in die grundlegende Haltbarkeit der von ihnen installierten Komponenten zu geben.

Auswahl der richtigen Dichtungslösung: abgedichtete oder schmierbare Lager

In der Abfrage ist eine grundlegende Designentscheidung enthalten, vor der Techniker und Designer stehen Unterschied zwischen abgedichteten und abschmierbaren Mastlagern . Diese Entscheidung hat tiefgreifende Auswirkungen auf die Wartungsstrategie und die betriebliche Eignung.

Abgedichtete (vorgeschmierte) Lager

Diese Lager sind werkseitig mit einem hochwertigen Fett gefüllt und mit integrierten Kontakt- oder Labyrinthdichtungen auf Lebensdauer abgedichtet. Ihr Hauptvorteil ist der minimale Wartungsaufwand; Sie sind so konzipiert, dass sie während ihrer gesamten Lebensdauer ohne Nachschmierung funktionieren. Dies macht sie ideal für Anwendungen, bei denen eine regelmäßige Wartung schwierig ist oder bei denen das Kontaminationsrisiko beim Fetteinspritzen hoch ist. Dabei handelt es sich in der Regel um „Fit-and-Forget“-Komponenten. Sobald jedoch das interne Fett nachlässt oder die Dichtung versagt, muss das Lager komplett ausgetauscht werden. Sie können auch für Anwendungen mit extrem hohen Temperaturen, bei denen der Fettabbau beschleunigt wird, weniger geeignet sein.

Abschmierbare (wiederschmierbare) Lager

Diese Lager sind mit Schmiernippeln (Zerks) ausgestattet und verfügen häufig über Dichtungen, die es frischem Fett ermöglichen, altes Fett und Verunreinigungen aus dem Lagerhohlraum zu entfernen. Dies ermöglicht ein regelmäßiges Nachfüllen des Schmiermittels, was die Lagerlebensdauer erheblich verlängern kann, insbesondere in rauen Umgebungen mit hoher Belastung oder hohen Temperaturen. Der Nachschmiervorgang bietet auch die Möglichkeit, Verunreinigungen gewaltsam auszuwerfen. Der Nachteil besteht darin, dass ein disziplinierter Wartungsplan erforderlich ist und die Gefahr einer Überfettung besteht, die zu Schäden an den Dichtungen führen kann.

Entscheidungsmatrix für die Auswahl

Die Wahl hängt vom betrieblichen Kontext ab. Der folgende Vergleich verdeutlicht den idealen Anwendungsfall für jeden Typ.

| Merkmal/Zustand | Abgedichtetes (vorgeschmiertes) Lager | Abschmierbares (wiederschmierbares) Lager |

|---|---|---|

| Wartungsbedarf | Sehr niedrig; Kein Nachfetten erforderlich. | Hoch; Erfordert einen strengen Zeitplan für die Nachschmierung. |

| Ideale Umgebung | Saubere, mittelschwere Anwendungen bei Standardtemperaturen. | Raue, schmutzige, Hochlast- oder Hochtemperaturanwendungen. |

| Kontaminationsmanagement | Verlässt sich ausschließlich auf die Integrität des Siegels; Eindringen führt zum Scheitern. | Frisches Fett kann Verunreinigungen entfernen; widerstandsfähiger gegen leichtes Eindringen. |

| Lebenszykluskosten | Geringere Wartungskosten; höhere Teileersatzkosten. | Höhere Wartungskosten; potenziell längere Lebensdauer pro Einheit. |

| Fähigkeitsanforderung | Niedrig für Installation und Betrieb. | Höher; Für die ordnungsgemäße Nachschmierung ist geschultes Personal erforderlich. |

Innovationen in der Dichtungstechnologie sind ein zentraler Schwerpunkt für fortschrittliche Lagerunternehmen. Die Erforschung neuer Dichtungsmaterialien, Geometrien und Fettformulierungen befasst sich direkt mit diesem kritischen Kompromiss und zielt darauf ab, den wartungsfreien Komfort abgedichteter Einheiten mit der Haltbarkeit und Belastbarkeit zu verbinden, die traditionell mit schmierbaren Konstruktionen verbunden sind.

Diagnose von Betriebsproblemen: Mastgeräusche unter Last

Ein akustisches Warnsignal gibt häufig Anlass zur Suche Geräusche vom Gabelstaplermast beim Heben schwerer Lasten . Lärm ist ein Symptom und sein Charakter liefert wichtige diagnostische Hinweise. Ein stiller Mast im Leerlauf, der unter Belastung ächzt oder knirscht, weist auf bestimmte Probleme hin.

Interpretation verschiedener Klangsignaturen

Nicht alle Geräusche sind gleich. Ein geschultes Ohr kann mehrere Probleme unterscheiden.

- Knirschen oder Knurren: Ein kontinuierlicher, rauer metallischer Ton deutet oft auf einen direkten Metall-zu-Metall-Kontakt aufgrund eines Schmierfehlers oder einer starken Verschmutzung hin. Die Lagerrollen schleifen an beschädigten Laufbahnen.

- Klicken oder Knallen: Ein rhythmisches Geräusch, das der Rollenrotation entspricht, weist normalerweise auf eine beschädigte Rolle oder eine abgeplatzte Laufbahn hin. Beim Durchlaufen der Schadstelle durch die Belastungszone entsteht ein diskretes Schlaggeräusch.

- Quietschen oder Kreischen: Hohe Geräusche sind oft auf Dichtungsreibung oder in manchen Fällen auf unzureichende Schmierung zurückzuführen, wenn die Komponenten nicht reibungslos gleiten, sondern eine Stick-Slip-Bewegung auftritt.

- Summen oder Surren: Ein konstanter, mittelhoher Ton kann manchmal normal sein, aber wenn sich die Tonhöhe mit der Belastung ändert oder merklich lauter wird, kann dies auf eine frühzeitige Abnutzung oder eine leichte Fehlausrichtung hinweisen.

Wenn Geräusche speziell bei hoher Belastung gemeldet werden, unterstreicht dies, dass sich das Lager unter Belastung durchbiegt und bereits bestehende Schäden sichtbar werden. Die erhöhte Kraft führt zu größerer Reibung in verschlissenen Bereichen und vergrößert etwaige Abstände oder Inkonsistenzen. Eine sofortige Kontrolle ist geboten. Dieser Fokus auf reale Leistungsprobleme wirkt sich auf den Produktentwicklungszyklus aus. Durch das Verständnis häufiger Fehlersymptome wie Geräusche unter Last können Ingenieurteams in spezialisierten Zentren Lager mit erhöhter Steifigkeit, optimiertem Innenspiel und hervorragender Oberflächengüte konstruieren, um diese Probleme zu mildern und so zu einem leiseren und zuverlässigeren Mastbetrieb beizutragen.

Fortschritte in der Mastlagertechnologie und zukünftige Trends

Die Welt der Mastlager ist nicht statisch. Kontinuierliche Innovation führt zu Verbesserungen in Bezug auf Langlebigkeit, Kapazität und Intelligenz. Führende Hersteller investieren in mehreren Schlüsselbereichen, um den zukünftigen Anforderungen der Automatisierung und Industrie 4.0 gerecht zu werden.

Materialwissenschaft und Oberflächentechnik

Zu den Fortschritten, die über den herkömmlichen Chromstahl hinausgehen, gehört die Verwendung von einsatzkohlenstoffhaltigen Stählen für härtere, stoßfestere Lagerkomponenten. Ausgeklügelte Oberflächenbehandlungen wie Schwarzoxidbeschichtung, Phosphatbeschichtung und fortschrittliche Strahlverfahren erhöhen die Korrosionsbeständigkeit und verringern die Konzentration von Oberflächenspannungen, wodurch das Einsetzen von Ermüdungserscheinungen verzögert wird.

Integrierte Sensortechnologie

Das Konzept des „Smart Bearing“ entsteht. Die Einbettung miniaturisierter Sensoren in das Lagergehäuse zur Überwachung von Temperatur, Vibration und Last in Echtzeit ermöglicht eine wirklich vorausschauende Wartung. Diese Daten können drahtlos an ein Flottenmanagementsystem übertragen werden, um Manager auf ein potenzielles Lagerproblem aufmerksam zu machen, bevor der Bediener Geräusche oder Leistungseinbußen bemerkt.

Polymer- und Verbundinnovationen

Hochleistungspolymerkäfige werden immer häufiger eingesetzt und bieten Vorteile wie geringeres Gewicht, Eigenschmierung und Korrosionsbeständigkeit. Ebenso werden Verbundwerkstoffe für bestimmte Lagerelemente untersucht, um die Trägheit zu verringern und die Leistung bei Anwendungen mit hohen Zyklen zu verbessern.

Dieses unermüdliche Streben nach Innovation wird von Unternehmen mit einer langen Tradition in der Spezialisierung verkörpert. Jiangsu Wanda Special Bearing Co., Ltd , mit seinem etablierten Provincial Technology Center, ist genau die Art von Organisation, die diesen Fortschritt vorantreibt. Durch die Bereitstellung von Ressourcen für die Nutzung neuer Produkte, die Entwicklung von Lagerfunktionen und die Ausarbeitung relevanter technologischer Standards stellen diese Unternehmen sicher, dass sich das bescheidene Rollenlager für Gabelstaplermasten im Gleichschritt mit den ständig wachsenden Herausforderungen und Chancen der Materialtransportbranche weiterentwickelt.