Mit der raschen Entwicklung der industriellen Automatisierung und der Technologie für mechanische Geräte wird schwere Maschinen in verschiedenen Bereichen zunehmend eingesetzt, darunter technische Bau-, Bergbau-, Hafenlogistik- und Windkraftgeräte. Als eine der Kernkomponenten dieser Ausrüstungstyps trägt das Schlägerlager die Rotation, Übertragungskraft und das Gewicht des Geräts und ist der Schlüssel zur Gewährleistung der Stabilität und Zuverlässigkeit des mechanischen Betriebs. Unter den vielen getöteten Lagerstrukturen, die Vier-Punkte-Kontakt-Schlimmungsring mit internem Zahnrad hat sich aufgrund seiner einzigartigen strukturellen Design- und Leistungsvorteile zu einer weithin bevorzugten Wahl im Bereich schwerer Maschinen geworden.

1. Vier-Punkte-Kontaktstruktur: Die Kernkraft der Stabilität

1.1 Detaillierte Erläuterung des Kraftmechanismus des Vier-Punkte-Kontakts

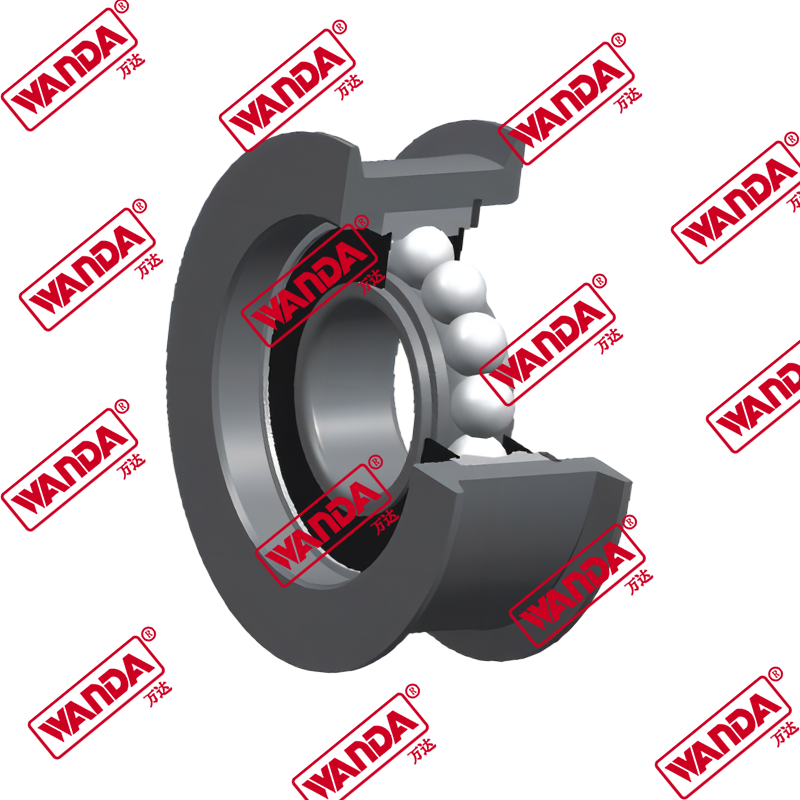

Der Name des Vier-Punkte-Kontaktsnetzrings erfolgt aus seiner eindeutigen Kontaktmethode zwischen dem Rolling-Element und dem Raceway. Im Gegensatz zu herkömmlichen Schlägerlagern trägt diese Struktur die Last gleichzeitig durch vier Kontaktpunkte und erreicht eine gleichmäßige Lastverteilung.

Insbesondere bildet das Rolling-Element Vier-Punkte-Kontakt auf den vier Rassenflächen, die jeweils die axiale Kraft, die radiale Kraft und den Umkippmoment trägt. Dieses Design verbessert nicht nur die tragende Kapazität, sondern verbessert auch die allgemeine Starrheit und Stabilität.

1.2 Fähigkeit, multidirektionale Lasten gleichzeitig zu tragen

Im tatsächlichen Betrieb müssen schwere Maschinenschleifteile mit multidirektionalen und multi-Typ-Lasten umgehen. Mit der Vier-Punkte-Kontaktstruktur kann der Vier-Punkte-Kontaktring effizient tragen:

Axiallast (Druck senkrecht zur Richtung der Schlimmungsachse)

Radiale Last (seitliche Kraft parallel zur Richtung der Schlimmungsachse)

Umkippungsmoment (Rotationsendenz durch Last)

Diese drei Lasten existieren oft gleichzeitig, sodass das Nimmlager die Schwerkraft tragen kann und gleichzeitig Genauigkeit und Stabilität aufrechterhalten kann.

1.3 Vergleichende Vorteile mit anderen Strukturen

Im Vergleich zu herkömmlichen Tragstrukturen wie Doppelreihenkugellagern und Drei-Reihen-Rollen hat die Vier-Punkte-Kontaktstruktur die folgenden Vorteile:

Die Tragfähigkeit ist vorteilhafter, insbesondere das umkippende Momentlager wird erheblich verbessert

Kompaktstruktur, vernünftigere Gesamtgröße, sparen mechanischer Raum

Einheitlichere Kraft, Reduzierung der lokalen Spannungskonzentration und Verlängerung der Lebensdauer

Diese Vorteile machen es bei extremen Arbeitsbedingungen schwerer Maschinen gut ab.

2. Innenraddesign: Eine Kombination aus Integration und Effizienz

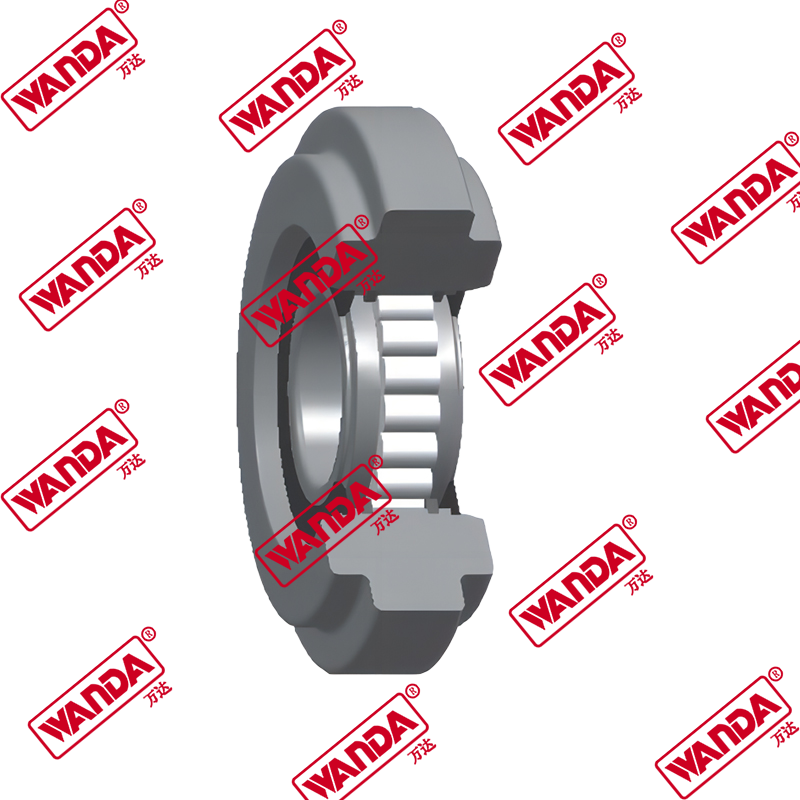

2.1 Verbesserung der strukturellen Kompaktheit durch eingebaute Zahnraddesign

Die interne Zahnradstruktur bedeutet, dass sich das Getriebegetriebe im Nimmlager befindet und die Gesamtstruktur kompakter ist als die des äußeren Ganges. Für schwere Maschinen kann das platzsparende Design die Gerätestruktur vernünftiger und kompakter machen und so die Gesamtleistung und Zuverlässigkeit der Maschinen verbessern.

2.2 Optimieren Sie den Übertragungsweg, reduzieren

Die interne Zahnradstruktur verbindet das Antriebsgerät direkt, reduziert die Anzahl der Getriebeketten und Teile und reduziert den Verbrauch der Übertragungsenergie effektiv. Gleichzeitig wird die Vernetzungsgenauigkeit verbessert und der Schlägerfreiheit reduziert, was zur Verbesserung der Positionierungsgenauigkeit und der Betriebsgeschwindigkeit des Betriebs der Ausrüstung förderlich ist.

2.3 Komplexität der Installation reduzieren

Die externe Zahnradstruktur benötigt zusätzlichen Platz und Anschlüsse, während das interne Zahnraddesign die mechanische Verbindung vereinfacht, den Installationszyklus verkürzt und die Gesamteffizienz und Genauigkeit der Gerätebaugruppe verbessert.

3. Leistung und Haltbarkeitsleistung: Eine zuverlässige Wahl für Umgebungen mit hoher Intensität

3.1 Materialfestigkeit und Wärmebehandlungsprozess

Schwere Maschinen -Schlägerlager stehen vor den doppelten Herausforderungen von hohen Lasten und harten Umgebungen. Die Verwendung von hochfestigem Legierungsstahl in Kombination mit fortschrittlichen Wärmebehandlungsprozessen (z. B. Kohlenhydrat- und Löschung) verbessert den Verschleißfestigkeit und den Müdigkeitsbeständigkeit des Raceway und der Zahnräder, was die Grundlage für die Gewährleistung eines langfristigen stabilen Betriebs ist.

3.2 strukturelle Reaktion auf Hochfrequenzwirkung und kontinuierliche Rotationsbedingungen

Während des Betriebs der mechanischen Geräte werden die Rennstraße und die Zahnräder häufige Aufprallbelastungen ausgesetzt, insbesondere unter Arbeitsbedingungen wie Kranen und Baggern. Das Vier-Punkte-Kontaktdesign verteilt effektiv die Aufprallkraft, verlangsamt die Akkumulation von materieller Ermüdung und sorgt für den langfristigen sicheren Betrieb.

3.3 Lebensdauer und Wartungszyklus

Die Verschleißfestigkeit und die strukturelle Stabilität des Vier-Punkte-Kontakts mit dem Nutzungszägen mit inneren Zähnen verlängern direkt die Lebensdauer und senken gleichzeitig die Wartungsfrequenz- und Wartungskosten. Ein gutes Schmierensystemdesign reduziert auch die Reibung weiter und schützt die Rennstraße und die Zahnradoberfläche vor Schäden.

4. Installation und Wartung: Hohe Anpassungsfähigkeit unter den tatsächlichen Arbeitsbedingungen

4.1 Optimierung mechanischer Layoutraum

Das Innenraddesign spart erheblich den Installationsraum, erleichtert das kompakte Design und die multifunktionale Integration von schweren Maschinen, reduziert die Größe und das Gewicht der Geräte und verbessert die Gesamteffizienz.

4.2 Anforderungen an die Montage -Toleranz reduzieren

Aufgrund seiner elastischen Lagereigenschaften weist die Vier-Punkte-Kontaktstruktur eine stärkere Anpassungsfähigkeit an Montage-Toleranzen auf, wodurch die Komplexität und potenzielle Fehlerrisiken während der Installation effektiv verringert werden und die Effizienz und Zuverlässigkeit der Montage verbessert werden.

4.3 Vereinfachen Sie das Schmiersystem und eine bequeme Wartung

Die internen Zahnräder und Rennwegen verwenden ein zentrales Schmiermitteldesign, um sicherzustellen, dass wichtige Kontaktteile vollständig geschmiert sind und den Verschleiß reduzieren. Während der Wartung müssen Sie nur das Schmieröl oder Fett regelmäßig mit einem langen Wartungszyklus und einer reduzierten Ausfallzeit überprüfen.

5. technologische Entwicklung und zukünftige Trend

5.1 Erhöhte Nachfrage nach Übertragungskomponenten im Hintergrund der intelligenten Fertigung

Die moderne Fertigung verfolgt hohe Effizienz, Intelligenz und Präzision. Als wichtige Übertragungskomponente müssen die Schlägerlager auch höhere Präzisions-, Starrheit- und Lebensindikatoren erfüllen. Durch Sensoren und intelligente Überwachungstechnologie ist es zu einem Entwicklungstrend geworden, um die Echtzeitüberwachung des Gerätestatus und die vorbeugende Wartung zu realisieren.

5.2 Entwurfsunterstützung der digitalen Simulation und Finite -Elemente -Analyse

COD-Technologien (CAD) und Finite-Elemente-Analyse (FEA) werden häufig in der Stressanalyse, der Vorhersage und der Optimierungsdesign von Nimmlagern verwendet, um sicherzustellen, dass die strukturelle Festigkeit und Zuverlässigkeit das Extrem erreichen.

5.3 Erkundung neuer Materialien und neuer Strukturen

Die kontinuierliche Entwicklung der Hochleistungs-Verbundwerkstoffe und der Oberflächenbehandlungstechnologie hat leichtere, höhere und korrosionsbeständige Materialoptionen für Vier-Punkte-Kontakt-Schlägerringe mit internen Zahnrädern geführt. Gleichzeitig verbessert das innovative strukturelle Design die Gesamtleistung und erfüllt die Bedürfnisse komplexer Arbeitsbedingungen.

6. Zusammenfassung

Der Vier-Punkte-Kontakt-Schlägerring mit internem Zahnrad ist zur Kernwahl im Bereich der schweren Maschinen-Slwing-Lager mit seiner einzigartigen Vier-Punkte-Kontaktstruktur und dem kompakten internen Zahnraddesign.

Es bietet nicht nur eine hervorragende Kapazität und Haltbarkeit, sondern optimiert auch die Ausrüstungsstruktur sowie den Installations- und Wartungsprozess und hilft mechanischen Geräten, einen stabilen und effizienten Betrieb unter extremen Arbeitsbedingungen zu erreichen.

Mit der Entwicklung intelligenter Fertigung und der neuen Materialtechnologie wird sich diese Technologie weiterentwickeln und die Schwermaschinenindustrie zu einer effizientereren, präziseren und intelligenteren Zukunft führen.