Die entscheidende Rolle von kombinierten Rollenlagern für Gabelstapler im Materialtransport

In der anspruchsvollen Welt des Materialtransports und des Lagerbetriebs wirkt sich die Zuverlässigkeit der Ausrüstung direkt auf Produktivität und Rentabilität aus. Das Herzstück vieler Gabelstaplermastsysteme ist eine entscheidende Komponente: das Kombiniertes Rollenlager für Gabelstapler . Dieses Speziallager spielt eine entscheidende Rolle bei der Gewährleistung einer reibungslosen vertikalen Bewegung des Mastes und hält gleichzeitig erheblichen radialen und axialen Belastungen stand. Das Verständnis der Funktion, Vorteile und Wartungsanforderungen dieser Lager kann die Lebensdauer der Ausrüstung erheblich verlängern und Betriebsunterbrechungen minimieren. In diesem umfassenden Leitfaden wird untersucht, wie die richtige Auswahl und Wartung kombinierter Wälzlager Ihre Wartungsstrategie verändern und erhebliche betriebliche Vorteile bieten kann.

Fünf wesentliche Long-Tail-Schlüsselwörter für die Lageroptimierung

Um den Informationsbedarf in diesem Spezialgebiet effektiv zu decken, haben wir fünf strategische Long-Tail-Keywords identifiziert, die relevantes Suchvolumen mit überschaubarem Wettbewerb kombinieren. Diese Ausdrücke stellen spezifische Fragen dar, die Fachleute verwenden, wenn sie nach Lösungen für bestimmte lagerbezogene Herausforderungen suchen:

- Kombiniertes Rollenlager für Gabelstapler installation guide

- Ersatz-Kombinationsrollenlager für die Mastmontage

- Spezifikationen für kombinierte Hochleistungsrollenlager

- Anzeichen für verschlissene Gabelstaplermastlager

- Schmierungsanforderungen für kombinierte Wälzlager

Diese Schlüsselwörter spiegeln die praktischen Anliegen von Wartungsleitern, Gerätemanagern und Technikern wider, die für die Aufrechterhaltung des Betriebs von Gabelstaplerflotten verantwortlich sind. Durch die Auseinandersetzung mit diesen spezifischen Themen können wir zielgerichtete Informationen bereitstellen, die Wartungsentscheidungen und Fehlerbehebungsprozesse direkt unterstützen.

Grundlegendes zu den Grundlagen kombinierter Rollenlager für Gabelstapler

Was sind kombinierte Rollenlager und wie funktionieren sie?

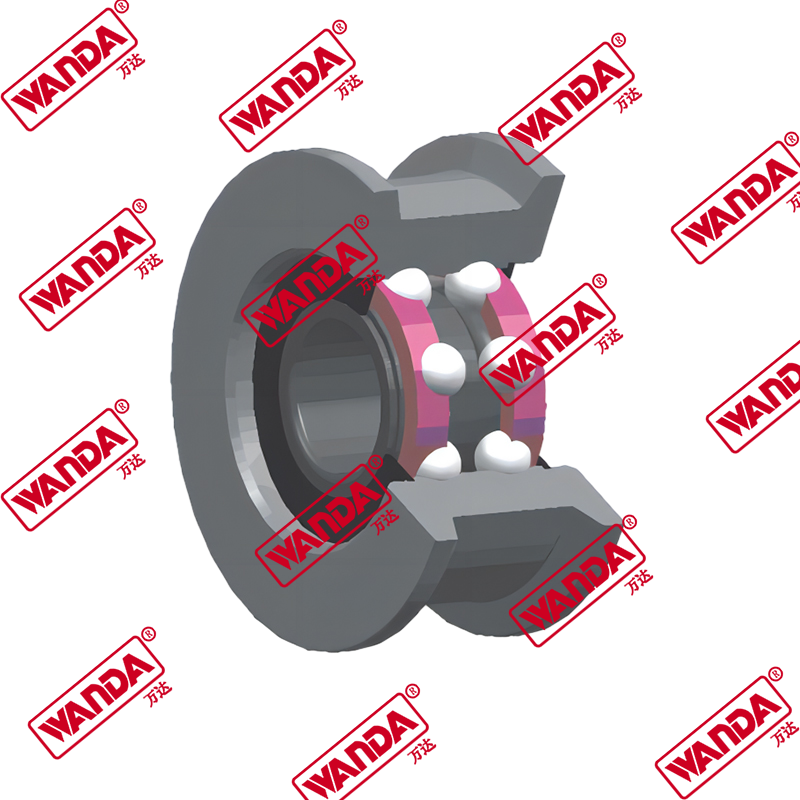

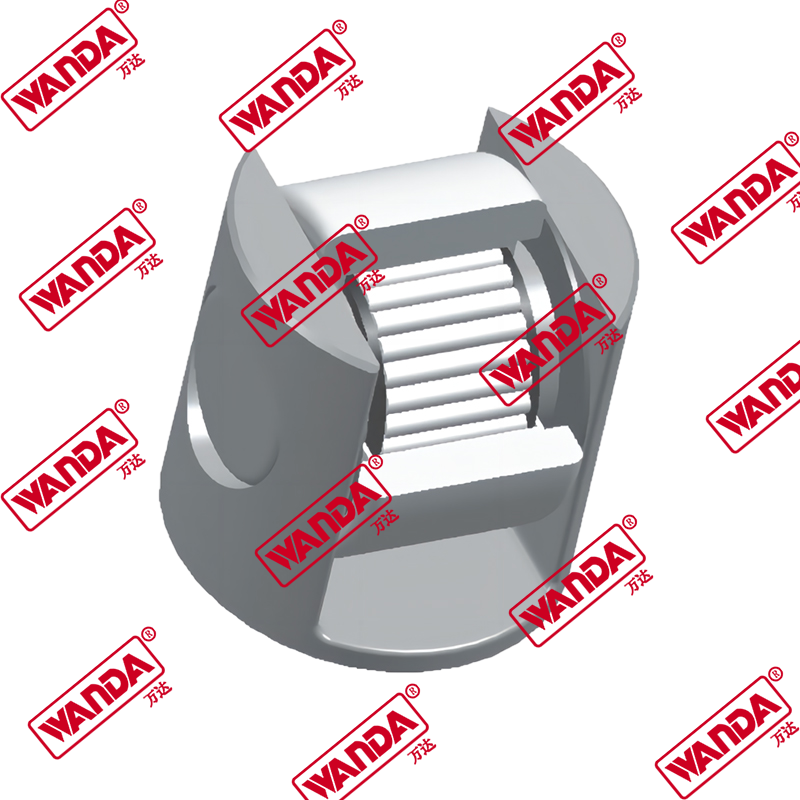

Kombinierte Rollenlager für Gabelstapler stellen eine technische Lösung dar, die speziell für die besonderen Anforderungen von Materialtransportgeräten entwickelt wurde. Im Gegensatz zu Standardlagern, die typischerweise entweder radiale oder axiale Belastungen bewältigen, sind kombinierte Rollenlager präzise konstruiert, um beide Arten von Kräften gleichzeitig zu bewältigen. Durch diese Doppelfunktion sind sie ideal für Gabelstaplermastanwendungen geeignet, bei denen vertikale Bewegungen (Radiallasten) und Kippkräfte (Axiallasten) ständig zusammenwirken. Das Design des Lagers umfasst zwei unterschiedliche Laufbahnen: eine für Radialrollen, die das Gewicht des Masts während des Hebevorgangs tragen, und eine andere für Druckrollen, die die Kräfte absorbieren, die bei der Lastmanipulation und beim Neigen des Masts entstehen. Dieser integrierte Ansatz macht mehrere Lagerbaugruppen überflüssig, was die Mastkonstruktion vereinfacht und gleichzeitig die Gesamtzuverlässigkeit erhöht. Die kompakte Beschaffenheit dieser Komponenten ermöglicht eine effizientere Raumnutzung innerhalb der Maststruktur und trägt zu einer besseren Sicht für den Bediener bei, ohne die Hubkapazität oder Stabilität zu beeinträchtigen.

Hauptvorteile ordnungsgemäß gewarteter kombinierter Lager

Die Investition in hochwertige kombinierte Wälzlager und deren ordnungsgemäße Wartung bringt erhebliche betriebliche Vorteile mit sich, die weit über den einfachen Austausch von Komponenten hinausgehen. Gut funktionierende Lager tragen zu einem reibungsloseren Mastbetrieb bei und reduzieren ruckartige Bewegungen, die Lasten destabilisieren und Sicherheitsrisiken schaffen können. Die Präzisionstechnik dieser Komponenten sorgt für eine gleichbleibende Leistung über den gesamten Hubbereich und ermöglicht es dem Bediener, Aufgaben mit größerer Sicherheit und Kontrolle zu erledigen. Darüber hinaus reduzieren ordnungsgemäß geschmierte und ausgerichtete Lager den Energieverbrauch erheblich, indem sie die Reibung im gesamten Mastsystem minimieren. Dieser Effizienzgewinn führt zu einer längeren Batterielebensdauer bei Elektrostaplern und einem geringeren Kraftstoffverbrauch bei Modellen mit Verbrennungsmotor. Am wichtigsten ist vielleicht, dass zuverlässige Lager die Wahrscheinlichkeit eines katastrophalen Mastausfalls, der einen der kostspieligsten und störendsten Vorfälle im Materialtransportbetrieb darstellt, drastisch verringern. Der vorbeugende Ansatz zur Lagerwartung schützt letztendlich die gesamte Maststruktur, indem sichergestellt wird, dass die Kräfte richtig verteilt und absorbiert werden.

Lagerprobleme erkennen, bevor sie zu Ausfallzeiten führen

Anzeichen für verschlissene Gabelstaplermastlager

Das Erkennen der Frühindikatoren von Lagerverschleiß stellt die erste Verteidigungslinie gegen ungeplante Ausfallzeiten dar. Techniker und Bediener sollten auf bestimmte Symptome achten, die auf sich entwickelnde Lagerprobleme hinweisen. Ungewöhnliche Geräusche während des Betriebs sind häufig die ersten Warnsignale: Schleif-, Knall- oder Knirschgeräusche deuten auf beschädigte Wälzkörper oder Laufbahnen hin. Sichtbare Mastfehlausrichtungen oder ungleichmäßige Bewegungen beim Heben und Senken weisen häufig auf ungleichmäßigen Lagerverschleiß hin, der sofortige Aufmerksamkeit erfordert. Ein erhöhter Betriebswiderstand, der sich in zögerlichen Mastbewegungen oder ungleichmäßigen Hubgeschwindigkeiten äußert, weist typischerweise auf einen Ausfall oder eine Verunreinigung der Schmierung hin. Übermäßiges Spiel oder Wackeln in der Maststruktur bei angehobenen Lasten ist oft ein Zeichen für fortgeschrittenen Lagerverschleiß, der zu gefährlichen Spielen geführt hat. Bediener melden möglicherweise auch eine verminderte Leichtgängigkeit beim Heben oder eine allgemeine Verschlechterung der Handhabungseigenschaften des Gabelstaplers. Regelmäßige Inspektionsprotokolle sollten speziell auf diese Indikatoren abzielen und alle Änderungen im Laufe der Zeit dokumentieren, um Verschleißmuster zu ermitteln und die verbleibende Lebensdauer vorherzusagen.

Diagnoseverfahren zur Lagerbeurteilung

Durch die Implementierung systematischer Diagnoseverfahren können Wartungsteams den Lagerzustand genau beurteilen und Eingriffe planen, bevor es zu Ausfällen kommt. Bei der visuellen Inspektion sollten die Lageroberflächen auf Riefen, Lochfraß, Verfärbungen durch Überhitzung oder sichtbare Verformungen der Wälzkörper untersucht werden. Betriebstests unter kontrollierten Bedingungen helfen dabei, Leistungsabweichungen zu erkennen, wobei besonderes Augenmerk auf die Anlaufeigenschaften und die Konsistenz über den gesamten Hubbereich gelegt wird. Die Messung der Mastabstände an mehreren Punkten liefert quantitative Daten zum Verschleißverlauf, wobei durch Vergleiche mit Herstellerspezifikationen ermittelt wird, ob die Toleranzen akzeptabel bleiben. Eine Schmierstoffanalyse kann Kontaminationsprobleme oder einen Verfall der Schutzeigenschaften aufdecken, bevor sichtbare Symptome auftreten. Für eine umfassende Beurteilung bleibt die Demontageinspektion die maßgebliche Methode zur Bewertung des inneren Lagerzustands, obwohl hierfür Gerätestillstandzeiten erforderlich sind. Die effektivsten Wartungsprogramme kombinieren mehrere Diagnoseansätze, um ein vollständiges Bild des Lagerzustands zu erstellen und den Austauschbedarf während geplanter Wartungsfenster und nicht bei Notfallreparaturen zu antizipieren.

Auswahl der richtigen Lager für Ihre Anwendung

Spezifikationen für kombinierte Hochleistungsrollenlager

Die Auswahl geeigneter Lager für spezifische Betriebsanforderungen erfordert eine sorgfältige Prüfung der technischen Spezifikationen und Leistungsmerkmale. Hochleistungsanwendungen stellen besondere Herausforderungen dar, die mit Standardlagern nicht ausreichend bewältigt werden können. Daher ist das Verständnis der Spezifikationen für eine optimale Leistung unerlässlich. Die Tragfähigkeit stellt den wichtigsten Aspekt dar, wobei die dynamischen Tragfähigkeitswerte die Leistung unter Betriebsbedingungen angeben und die statischen Tragfähigkeitswerte die maximale Tragfähigkeit im Stillstand definieren. Die Lagerabmessungen müssen genau den Mastanforderungen entsprechen, wobei selbst geringfügige Abweichungen möglicherweise zu einer falschen Lastverteilung oder beschleunigtem Verschleiß führen können. Die Materialzusammensetzung hat erheblichen Einfluss auf die Haltbarkeit, wobei einsatzgehärteter Stahl eine hervorragende Widerstandsfähigkeit gegen Stoßbelastungen und Verformung bietet. Die Wirksamkeit der Dichtungen bestimmt die Kontaminationsbeständigkeit, wobei mehrschichtige Dichtungen einen verbesserten Schutz in anspruchsvollen Umgebungen bieten. Die Temperaturtoleranz ist bei Anwendungen mit extremen Umgebungsbedingungen oder intensiven Betriebszyklen von entscheidender Bedeutung. Die folgende Tabelle vergleicht die wichtigsten Spezifikationsüberlegungen für Standard- und Hochleistungs-Kombinationsrollenlager:

| Spezifikation | Standardlager | Hochleistungslager |

|---|---|---|

| Dynamische Tragzahl | Mäßig (ausreichend für leichte Anwendungen) | Hoch (ausgelegt für intensiven Betrieb) |

| Schlagfestigkeit | Eingeschränkter Schutz gegen Stoßbelastungen | Verbessertes Design für Umgebungen mit hoher Belastung |

| Dichtungskonfiguration | Einfache einschichtige Dichtungen | Mehrschichtige, labyrinthartige Dichtungen |

| Materialhärte | Standardhärteverfahren | Tiefeneinsatzhärtung für längere Lebensdauer |

| Temperaturbereich | Standard-Industriesortiment | Erweiterte Reichweite für extreme Bedingungen |

Anpassung der Lagerfähigkeiten an die betrieblichen Anforderungen

Über die grundlegenden Spezifikationen hinaus erfordert eine erfolgreiche Lagerauswahl die Ausrichtung auf spezifische Betriebsparameter und Umgebungsbedingungen. Anwendungen mit häufigen schweren Belastungen oder schnellen Zyklen erfordern Lager mit erhöhter dynamischer Kapazität und hervorragenden Wärmeableitungseigenschaften. Umgebungen mit hohem Kontaminationspotenzial, wie etwa Holzverarbeitungs- oder Recyclinganlagen, erfordern Lager mit fortschrittlichen Dichtungssystemen, um abrasive Partikel auszuschließen. Betriebe, die erheblichen Stoßbelastungen ausgesetzt sind, wie sie beim Umgang mit unregelmäßig geformten Materialien häufig vorkommen, profitieren von Lagern, die speziell mit erhöhtem Radialspiel und härteren Materialzusammensetzungen entwickelt wurden. Extreme Temperaturen, sei es durch Umgebungsbedingungen oder intensiven Betrieb, erfordern eine sorgfältige Berücksichtigung der Wärmeausdehnungseigenschaften und der Schmierstoffverträglichkeit. Betriebe mit eingeschränkten Wartungsmöglichkeiten sollten Lager mit verlängerten Schmierintervallen und hervorragender Verschmutzungsbeständigkeit priorisieren. Der effektivste Auswahlprozess besteht darin, Betriebsparameter, Umweltherausforderungen und Wartungsbeschränkungen zu dokumentieren, bevor Lageroptionen anhand dieser spezifischen Anforderungen bewertet werden, anstatt sich ausschließlich auf generische Spezifikationen zu verlassen.

Korrekte Lagerinstallations- und Wartungsprotokolle

Einbauanleitung für kombinierte Rollenlager für Gabelstapler

Korrekte Einbauverfahren beeinflussen grundsätzlich die Leistung und Lebensdauer des Lagers. Der Prozess beginnt mit einer umfassenden Vorbereitung, einschließlich der Überprüfung der Kompatibilität der Ersatzteile, der Prüfung der passenden Komponenten auf Verschleiß oder Beschädigungen und der gründlichen Reinigung des Arbeitsbereichs zur Vermeidung von Kontaminationen. Die richtige Werkzeugauswahl erweist sich als entscheidend, da spezielle Lagerabzieher, Pressen und Ausrichtungswerkzeuge eine kontrollierte Installation ohne Bauteilschäden gewährleisten. Die Montagefläche erfordert eine sorgfältige Vorbereitung mit Überprüfung der Maßhaltigkeit und Oberflächenbeschaffenheit, bevor fortgefahren wird. Der Sitz des Lagers erfordert besondere Aufmerksamkeit. Die kontrollierte Druckanwendung gewährleistet einen rechtwinkligen, allmählichen Einbau ohne Verkanten oder Blockieren. Die Überprüfung nach der Installation sollte die freie Rotation ohne Unebenheiten oder Blockaden, ordnungsgemäße axiale und radiale Abstände und die korrekte Ausrichtung mit den passenden Komponenten bestätigen. Der letzte Schritt ist die Erstschmierung nach Herstellervorgaben, die einen sofortigen Schutz bei der Inbetriebnahme gewährleistet. Die Einhaltung methodischer Installationsverfahren verhindert vorzeitige Ausfälle und schafft die Grundlage für eine längere Lebensdauer, sodass diese Investition in die richtige Technik eine der wertvollsten Wartungsaktivitäten ist.

Schmierungsanforderungen für kombinierte Rollenlager

Die richtige Schmierung ist möglicherweise der wichtigste Faktor für die Maximierung der Lebensdauer kombinierter Wälzlager. Der Schmierstoff erfüllt mehrere wesentliche Funktionen: Er trennt Metalloberflächen, um den Verschleiß zu minimieren, leitet die während des Betriebs entstehende Wärme ab, schützt vor Korrosion und schließt Verunreinigungen aus. Bei der Auswahl des geeigneten Schmiermitteltyps müssen Betriebsgeschwindigkeit, Lasteigenschaften, Temperaturbereich und Umgebungsbedingungen berücksichtigt werden. Fettschmierung eignet sich in der Regel für die meisten Gabelstapleranwendungen und bietet eine vereinfachte Wartung und einen wirksamen Schutz vor Verunreinigungen. Spezifische Formulierungen unterscheiden sich jedoch erheblich in ihren Leistungsmerkmalen, wobei Lithiumkomplexfette eine hervorragende Gesamtleistung bieten, während synthetische Optionen eine überlegene Temperaturbeständigkeit bieten. Die Anwendungshäufigkeit und -menge muss ein ausgewogenes Verhältnis zwischen ausreichender Schmierung und der Gefahr einer Überhitzung durch Überfüllung gewährleisten. Die folgende Tabelle vergleicht Schmierungsansätze für verschiedene Betriebsbedingungen:

| Betriebszustand | Empfohlener Schmierstofftyp | Anwendungshäufigkeit | Besondere Überlegungen |

|---|---|---|---|

| Standardbetrieb | Lithiumkomplexfett | Gemäß Herstellerintervallen | Überwachen Sie Konsistenzänderungen |

| Hohe Temperatur | Synthetisches Hochtemperaturfett | Häufiger als Standard | Achten Sie auf thermischen Zusammenbruch |

| Hohe Feuchtigkeit | Calciumsulfonat-Komplexfett | Standardintervalle | Erhöhter Korrosionsschutz |

| Schwere Last/langsame Geschwindigkeit | Hochviskoses Hochdruckfett | Standardintervalle | Erhöhte Filmfestigkeit |

| Lebensmittelverarbeitung | NSF H1 registriertes synthetisches Fett | Häufigere Anwendung | Reduzierte Lebensdauererwartung |

Umsetzung einer proaktiven Lageraustauschstrategie

Kombinierte Ersatzrollenlager für die Mastmontage

Der strategische Austausch kombinierter Wälzlager vor dem Ausfall stellt den effektivsten Ansatz zur Minimierung ungeplanter Ausfallzeiten dar. Anstatt auf offensichtliche Symptome eines kompletten Lagerausfalls zu warten, verhindert der proaktive Austausch während geplanter Wartungsfenster die Kaskadenschäden, die häufig auftreten, wenn sich Lager während des Betriebs verschlechtern. Die Beschaffung geeigneter Ersatzlager erfordert eine sorgfältige Beachtung der Spezifikationen, mit besonderem Augenmerk auf Maßhaltigkeit, Tragfähigkeit und Materialqualität. Die Kompatibilität mit vorhandenen Mastkomponenten erweist sich als entscheidend, da bereits geringfügige Abweichungen zu unzulässigen Belastungsmustern führen können, die den Verschleiß im gesamten System beschleunigen. Erwägen Sie bei der Planung eines Austauschs die Aufrüstung auf Lager mit erweiterten Funktionen, wenn die betrieblichen Anforderungen seit der Auswahl der Erstausrüstung gestiegen sind. Eine ordnungsgemäße Bestandsverwaltung gewährleistet die Verfügbarkeit von Ersatzteilen bei Bedarf, insbesondere bei älteren Geräten, bei denen die Beschaffung von Komponenten möglicherweise längere Vorlaufzeiten erfordert. Die Dokumentation von Austauschterminen, Betriebsstunden und beobachteten Bedingungen liefert wertvolle historische Daten zur Verfeinerung zukünftiger Wartungspläne und zur Vorhersage der Lagerlebensdauer unter bestimmten Betriebsbedingungen.

Entwicklung eines umfassenden Lagermanagementprogramms

Der Übergang von reaktiven Reparaturen zu proaktivem Lagermanagement erfordert eine systematische Planung und konsequente Umsetzung. Ein effektives Programm beginnt mit einer umfassenden Gerätedokumentation, einschließlich Lagerspezifikationen, historischen Leistungsdaten und Fehleraufzeichnungen, sofern verfügbar. Durch die Erstellung von Inspektionsprotokollen wird eine konsistente Bewertung der gesamten Geräteflotte gewährleistet, wobei standardisierte Berichte die Trendanalyse erleichtern. Die Wartungsplanung sollte Lagerinspektionen, Schmierungen und Austauschaktivitäten mit anderen vorbeugenden Wartungsaufgaben integrieren, um die Gesamtausfallzeit zu minimieren. Durch die Schulung des Personals werden ordnungsgemäße Installationstechniken, eine genaue Diagnose sich entwickelnder Probleme und konsistente Schmierpraktiken sichergestellt. Die Bestandsverwaltung gleicht die Kosten für die Wartung von Ersatzlagern gegen die potenziell erheblichen Kosten unerwarteter Ausfallzeiten aus. Die Leistungsüberwachung verfolgt wichtige Kennzahlen, darunter die mittlere Zeit zwischen Ausfällen, lagerbezogene Ausfallkosten und den Wartungsaufwand. Die erfolgreichsten Programme verfeinern ihren Ansatz kontinuierlich auf der Grundlage von Leistungsdaten und passen Inspektionshäufigkeiten, Schmierpläne und Austauschschwellenwerte an die tatsächlichen Betriebsbedingungen und Lagerleistungsmerkmale an.

Maximierung der Geräteverfügbarkeit durch Lagerqualität

Der strategische Ansatz für Kombiniertes Rollenlager für Gabelstapler Auswahl, Wartung und Austausch bieten erhebliche betriebliche Vorteile, die sich direkt auf Produktivität und Rentabilität auswirken. Durch das Verständnis der Lagergrundlagen, das Erkennen früher Warnzeichen von Verschleiß, die Implementierung ordnungsgemäßer Installationsverfahren und die Aufrechterhaltung einer optimalen Schmierung können Anlagenmanager die Lebensdauer der Komponenten erheblich verlängern und unerwartete Ausfälle verhindern. Der beschriebene umfassende Ansatz – von der ersten Spezifikationsüberprüfung bis hin zur proaktiven Ersatzplanung – verwandelt Lager von potenziellen Fehlerquellen in Zuverlässigkeitswerte. Unternehmen, die diese Praktiken beherrschen, erlangen Wettbewerbsvorteile durch eine erhöhte Geräteverfügbarkeit, geringere Reparaturkosten und eine verbesserte Betriebssicherheit. Die Investition in Lagerqualität bringt vervielfachte Vorteile im gesamten Materialtransportbetrieb mit sich und macht dieses Fachwissen für Wartungsexperten, die sich für betriebliche Spitzenleistung einsetzen, wirklich wertvoll.